摘要:

環(huán)模是

制粒機(jī)的核心部件,目前存在磨損快、壽命短等問(wèn)題。該文對(duì)X46Cr13鋼環(huán)模進(jìn)行600h實(shí)際生產(chǎn)狀態(tài)下的磨損試驗(yàn);對(duì)環(huán)模內(nèi)壁和模孔內(nèi)壁的磨損量與表面硬度進(jìn)行測(cè)量;對(duì)磨損面進(jìn)行表觀形貌和微觀磨損形貌觀察;從宏觀和微觀角度對(duì)磨損機(jī)理進(jìn)行分析,旨在通過(guò)研究環(huán)模磨損機(jī)理與磨損分布規(guī)律,對(duì)環(huán)模改進(jìn)提出建議。結(jié)果表明:不同磨損位置起主導(dǎo)作用的磨損機(jī)制有所不同;環(huán)模內(nèi)壁磨損十分嚴(yán)重,磨損機(jī)理為以微切削作用為主的磨粒磨損和疲勞磨損交互作用;模孔內(nèi)壁磨損量較小,模孔入口附近以磨粒磨損為主,出口附近則以疲勞磨損為主,從模孔入口到出口磨損量呈指數(shù)形式逐漸減小,磨損由磨粒磨損為主逐漸向疲勞磨損為主過(guò)渡。研究結(jié)果可為改善環(huán)模耐磨性能和延長(zhǎng)使用壽命提供參考。

關(guān)鍵詞:生物質(zhì),制粒機(jī),材料磨損,鋼,環(huán)模

0、引言

環(huán)模制粒技術(shù)廣泛應(yīng)用于飼料工業(yè)、可再生生物質(zhì)能源產(chǎn)業(yè)和制藥產(chǎn)業(yè)等領(lǐng)域,具有成型率高、產(chǎn)品便于運(yùn)輸和存儲(chǔ)等多方面優(yōu)點(diǎn)。作為環(huán)模制粒機(jī)的核心部件,環(huán)模的工作性能和壽命直接影響著產(chǎn)品顆粒質(zhì)量和生產(chǎn)成本。目前國(guó)內(nèi)生產(chǎn)的環(huán)模存在磨損過(guò)快甚至開裂等問(wèn)題,不僅降低了產(chǎn)品成型率.增加了生產(chǎn)成本,也嚴(yán)重制約了環(huán)模制粒技術(shù)在各個(gè)領(lǐng)域的發(fā)展應(yīng)用。國(guó)內(nèi)外學(xué)者對(duì)環(huán)模制粒機(jī)理、顆粒質(zhì)量、擠出力與能耗模型等問(wèn)題已開展了大量的研究工作,而關(guān)于模輥的磨損機(jī)理研究相對(duì)較少。本文對(duì)實(shí)際工況下環(huán)模與物料之間的相互作用進(jìn)行分析,并針對(duì)環(huán)模磨損狀況進(jìn)行試驗(yàn)研究。通過(guò)對(duì)環(huán)模內(nèi)壁和模孔內(nèi)壁進(jìn)行磨損量和硬度測(cè)量,利用掃描電鏡對(duì)微觀磨損形貌進(jìn)行觀察研究,從宏觀和微觀角度分析各磨損面的磨損機(jī)理,以期為提高環(huán)模的耐磨性和可靠性、延長(zhǎng)環(huán)模的使用壽命提供理論依據(jù)。

1、環(huán)模受力分析

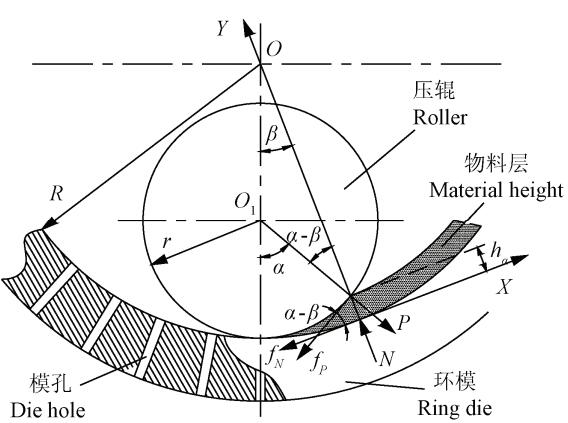

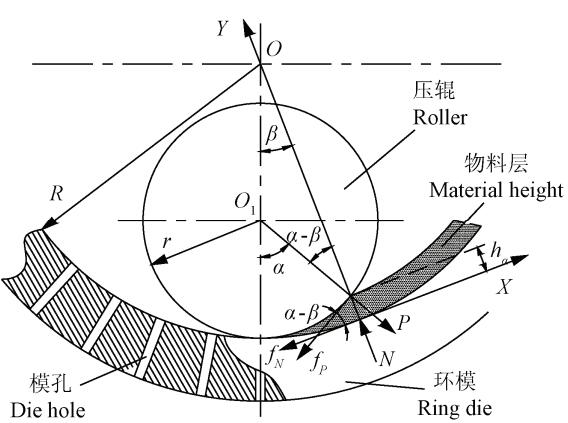

環(huán)模制粒機(jī)的工作過(guò)程如下:電機(jī)驅(qū)動(dòng)環(huán)模以一定的速度順時(shí)針旋轉(zhuǎn),物料經(jīng)過(guò)調(diào)質(zhì)后由導(dǎo)料機(jī)構(gòu)送入模輥間的工作區(qū),在離心力和摩擦力作用下物料緊貼環(huán)模內(nèi)壁,壓輥借助物料與壓輥之間的摩擦力隨著環(huán)模和物料一起旋轉(zhuǎn)。隨著環(huán)模和壓輥的旋轉(zhuǎn),物料被攫入并不斷壓緊、擠壓,當(dāng)擠壓力增大到足夠克服物料與模孔內(nèi)壁的摩擦力時(shí),物料以一定的密度被壓入模孔。隨著模輥的不斷旋轉(zhuǎn),物料從模孔中擠出,經(jīng)切刀切斷形成所需顆粒狀物料。物料在模輥間楔形區(qū)的受力狀態(tài)如圖1所示。

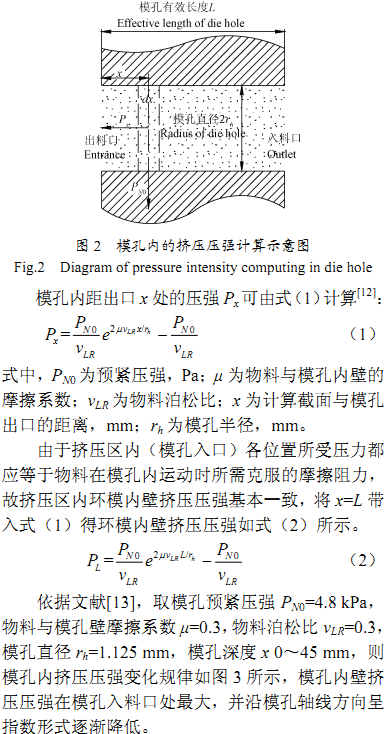

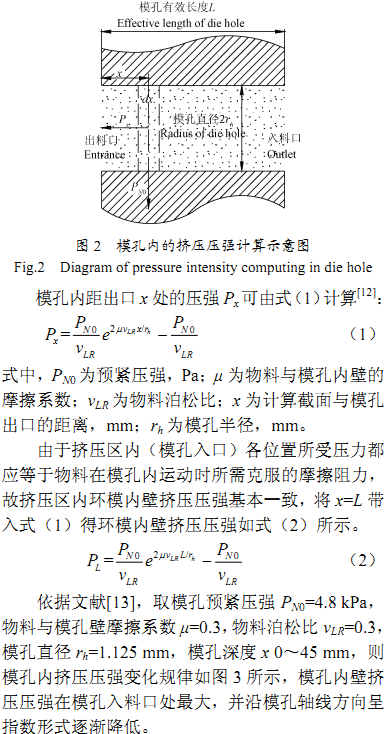

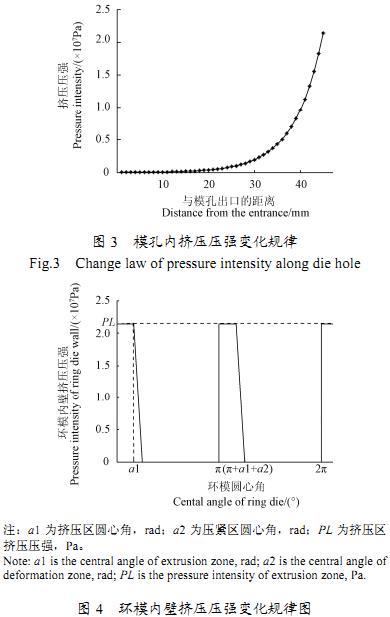

物料在制粒機(jī)中依次經(jīng)過(guò)供料區(qū)、變形壓緊區(qū)和擠壓,由壓緊區(qū)到擠壓區(qū)隨著模輥空間的減小,粉體間隙逐漸減小,粉體密度和環(huán)模內(nèi)壁上的擠壓壓強(qiáng)將逐漸增大并在擠壓區(qū)達(dá)到最大值,而擠壓區(qū)內(nèi)環(huán)模內(nèi)表面的擠壓壓強(qiáng)可由模孔入口處壓強(qiáng)求得,物料在模孔內(nèi)的擠壓壓強(qiáng)計(jì)算示意圖如圖2所示。

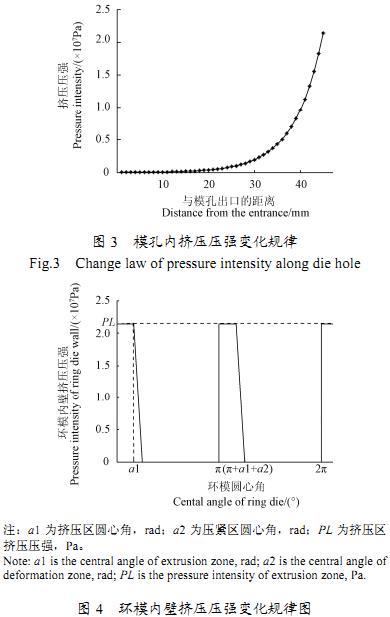

假設(shè)變形壓緊區(qū)內(nèi)擠壓壓強(qiáng)呈線性變化,以廣泛應(yīng)用的兩輥結(jié)構(gòu)制粒機(jī)為例,則環(huán)模內(nèi)壁擠壓壓強(qiáng)變化規(guī)律如圖4所示,可見(jiàn)環(huán)模內(nèi)壁受周期性交變載荷作用,周期為環(huán)模旋轉(zhuǎn)周期的一半,最大載荷為PL。周期性交變載荷將可能導(dǎo)致環(huán)模內(nèi)壁表面材料產(chǎn)生疲勞失效而剝落。

2、環(huán)模磨損試驗(yàn)與機(jī)理分析

2.1環(huán)模磨損試驗(yàn)

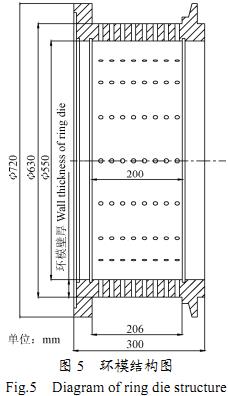

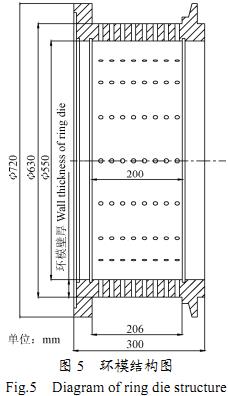

環(huán)模材料為X46Cr13鋼,熱處理工藝為1 050℃淬火和200℃回2次。主要結(jié)構(gòu)參數(shù)如圖5所示環(huán)模內(nèi)壁直徑550mm、外壁直徑630 mm、環(huán)模總寬度300mm、環(huán)模開孔面積為3.46x105mm2(環(huán)模內(nèi)徑550mm、有效寬度200mm)、開孔率33%,模孔直徑3mm、長(zhǎng)徑比為11。環(huán)模安裝在MUZL610T兩輥式環(huán)模制粒機(jī)上進(jìn)行飼料生產(chǎn)試驗(yàn),制粒機(jī)電機(jī)功率為150 kW,壓輥直徑為265mm,壓輥寬度為206mm,環(huán)模轉(zhuǎn)速為265r/min,生產(chǎn)能力為17t/h。原料主要成分(質(zhì)量百分比)為玉米52%、小麥15%、大豆粕9.63%、棉籽粕5%、玉米蛋白粉4%、花生粕4%、菜籽粕3%、豬油2.67%、石粉1.55%、水解羽毛粉0.5%、醬油渣0.5%、磷酸氫鈣0.66%,容重為615 kg/m3,原料粒度分布(質(zhì)量百分比)分別為0.3mm (27.6%)、0.42 mm(16.1%)、0.9 mm (44.0%)、1.2 mm%(2.0%)、2.0 mm(9.5%)和2.5 mm(0.8%)。飼料成品顆粒直徑為3 mm,密度為1 430 kg/m3,質(zhì)量含水率為11%,成型率為99.2%。此類環(huán)模的設(shè)計(jì)壽命通常在1000 h以上,但從行業(yè)現(xiàn)狀可知實(shí)際使用壽命與設(shè)計(jì)壽命間有較大的差距,一般使用壽命在500:-650 h之間。根據(jù)行業(yè)慣例,若環(huán)模在正常生產(chǎn)狀態(tài)下產(chǎn)量下降20%以上,即可認(rèn)定環(huán)模己基本失效。本試驗(yàn)所用環(huán)模在正常工作600 h后產(chǎn)量下降20%,此時(shí)將環(huán)模卸下進(jìn)行磨損機(jī)理分析。

2.2環(huán)模磨損宏觀分析

為從宏觀上對(duì)環(huán)模的磨損分布規(guī)律進(jìn)行分析,利用電火花線切割機(jī)在磨損后的環(huán)模上沿模孔軸線方向切下2塊大小為30 mmx120 mm的試樣進(jìn)行表觀形貌觀察及磨損量與硬度測(cè)試。

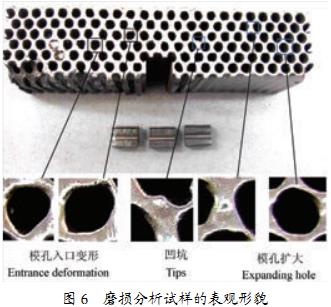

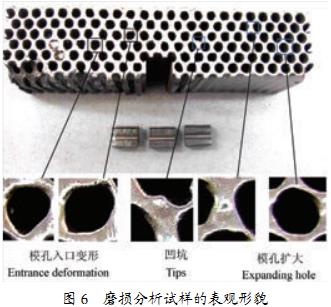

2.2.1表觀形貌分析

磨損分析試樣的表觀形貌如圖6所示,通過(guò)初步觀察發(fā)現(xiàn)試樣表觀形貌具有如下特征:環(huán)模內(nèi)壁上有不規(guī)則分布的凹坑;模孔入口明顯擴(kuò)大使得入口處的孔壁變薄;部分模孔入口有明顯的變形。

分析表明,擠壓過(guò)程中存在硬質(zhì)磨粒雜質(zhì)(主要為砂石類雜質(zhì)和鐵雜質(zhì)),其主要來(lái)源于原料的生產(chǎn)和晾曬過(guò)程。雖然雜質(zhì)含量一般較少(雜質(zhì)含量具有一定的隨機(jī)性和偶然性),但其危害卻不容忽視。擠壓過(guò)程中硬質(zhì)雜質(zhì)將與環(huán)模和壓輥形成三體磨粒磨損,使環(huán)模內(nèi)壁發(fā)生不同程度的局部塑性變形。當(dāng)硬質(zhì)顆粒的直徑略大于模輥間隙時(shí),將在擠壓時(shí)被壓入材料表面或被碾碎形成不規(guī)則顆粒,在環(huán)模內(nèi)壁留下較為明顯的凹坑;當(dāng)凹坑形成位置在模孔入口附近時(shí),由于模孔邊緣處的材料基體強(qiáng)度較弱,將使得模孔入口處材料產(chǎn)生嚴(yán)重的塑性變形甚至崩落,造成較為嚴(yán)重的材料流失和模孔入口變形。同時(shí),觀察發(fā)現(xiàn)試樣各磨損面均具有一定的光澤度。這是由于大量細(xì)微的物料顆粒在強(qiáng)烈的法向力和切向摩擦力作用下對(duì)環(huán)模表面產(chǎn)生研磨和機(jī)械拋光作用并形成具有光潔度的表面。因此,可以推測(cè)拋光磨損是環(huán)模的磨損機(jī)制之一。

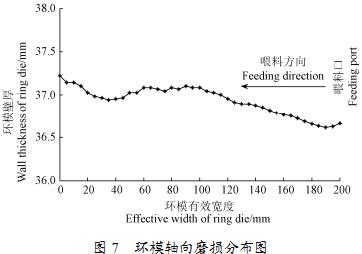

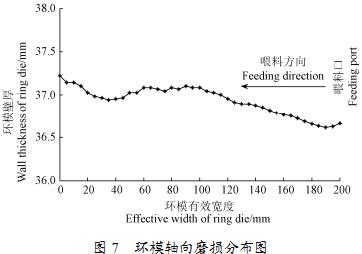

2.2.2環(huán)模內(nèi)壁磨損量測(cè)量與分析

為獲得環(huán)模磨損分布規(guī)律,利用千分尺在環(huán)模有效開孔面上沿軸向方向每隔5 mm對(duì)圖5所示的環(huán)模壁厚進(jìn)行3次測(cè)量并取平均值,得環(huán)模軸向磨損分布如圖7所示。

由圖7可知環(huán)模內(nèi)壁的磨損量在3 mm左右,圖中右側(cè)即靠近喂料口一側(cè)磨損較為嚴(yán)重,磨損量達(dá)到3.4 mm,這主要是由于物料從喂料口一側(cè)進(jìn)入制粒室內(nèi)后還沒(méi)來(lái)得及經(jīng)由刮料板分配均勻就已經(jīng)進(jìn)入模輥之間的工作區(qū),致使進(jìn)料口一側(cè)的物料相對(duì)較厚,增加了該區(qū)域工作強(qiáng)度,加劇了模輥的磨損程度。磨損過(guò)度將導(dǎo)致環(huán)模強(qiáng)度不足,造成環(huán)模疲勞破壞而過(guò)早失效,因此對(duì)物料分布情況進(jìn)行改善有利于延長(zhǎng)環(huán)模使用壽命。

2.2.3模孔內(nèi)壁磨損量測(cè)量與分析

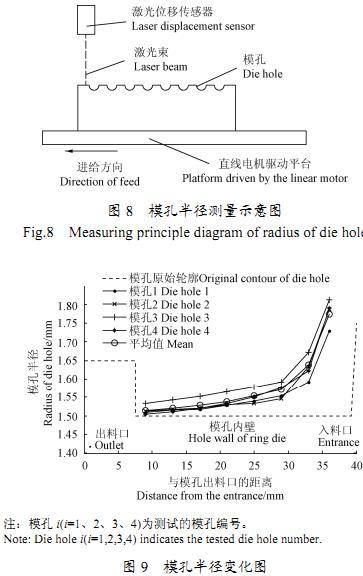

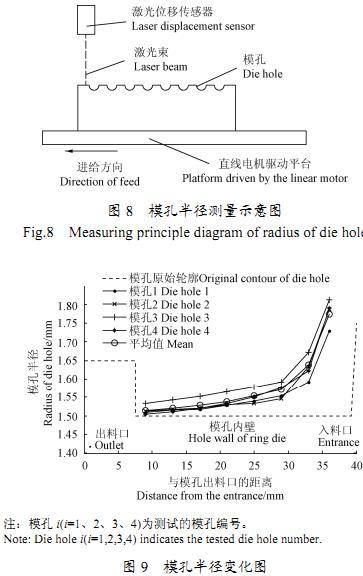

由于模孔直徑僅為3 mm左右,直接測(cè)量比較困難,本文采用圓弧數(shù)據(jù)擬合的方法進(jìn)行直徑測(cè)量。利用KEYENCE LK-G10激光位移傳感器配合直線電機(jī)進(jìn)給裝置沿模孔直徑方向?qū)?個(gè)連續(xù)的半圓柱型模孔進(jìn)行橫截面輪廓測(cè)量。測(cè)量位置與模孔出口端面的距離分別為9、13、17、21、25、29、33和36 mm。利用Matlab對(duì)4個(gè)圓弧的輪廓數(shù)據(jù)進(jìn)行圓弧擬合并求出圓弧擬合半徑,模孔直徑測(cè)量示意圖和變化圖分別如圖8和圖9所示。

由圖9可知,模孔內(nèi)壁磨損量較小,從模孔入口到出口磨損量逐漸降低。假設(shè)模孔內(nèi)壁初始硬度一致,由于物料在通過(guò)模孔過(guò)程中磨料特性基本不變,故模孔內(nèi)壁的磨損與模孔內(nèi)壁載荷相關(guān)。利用Matlab軟件對(duì)模孔磨損量平均值按式進(jìn)行指數(shù)函數(shù)擬合。

式中,y為模孔半徑,mm;x為與模孔出料口的距離,mm;所求得的最小二乘擬合系數(shù)分別為a=0.0035,b=0.1485,c=0.0094,相關(guān)系數(shù)r=0.9950,殘差項(xiàng)的平方和R2=5.4165 Xl0-4,可見(jiàn)模孔內(nèi)壁的磨損量與載荷具有相似的分布規(guī)律,從模孔入口到出口呈指數(shù)形式減小。

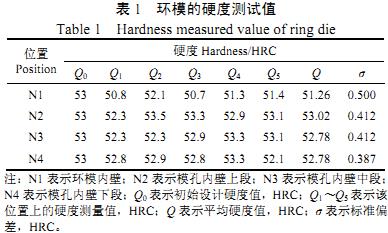

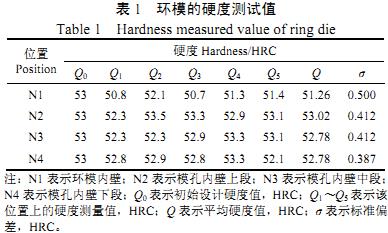

2.2.4硬度測(cè)試與分析

利用HR-150DT電動(dòng)洛氏硬度計(jì)對(duì)環(huán)模磨損面進(jìn)行硬度測(cè)量,得到環(huán)模的硬度測(cè)試值如表1所示。

從磨損量和硬度測(cè)量結(jié)果可以看出環(huán)模內(nèi)壁磨損量在3 mm左右,熱處理層已經(jīng)磨損殆盡,表面硬度降低,而較低的硬度也是導(dǎo)致磨損加劇的原因之一。模孔內(nèi)壁磨損量較小,并沿模孔軸線方向進(jìn)一步降低,故模孔內(nèi)壁具有較高的硬度且硬度分布相對(duì)穩(wěn)定。可見(jiàn)環(huán)模內(nèi)壁過(guò)度磨損是導(dǎo)致環(huán)模磨損失效的主要原因之一。

2.3環(huán)模磨損機(jī)理微觀分析

為進(jìn)一步分析環(huán)模磨損機(jī)理,利用線切割沿模孔平行方向切下2塊大小為12mmX5 mm的環(huán)模試樣并分別切割成上、中、下3段。用JSM-6300掃描電子顯微鏡觀察環(huán)模內(nèi)壁和模孔內(nèi)壁上、中、下段等磨損部位的微觀磨損形貌,從微觀角度探究其磨損機(jī)理。掃描電鏡觀測(cè)點(diǎn)示意圖如圖10所示。

2.3.1環(huán)模內(nèi)壁磨損機(jī)制

環(huán)模內(nèi)壁的磨損形貌電鏡掃描結(jié)果如圖11所示,由圖11可見(jiàn),磨損表面分布有深淺不一的犁溝,溝痕具有較為一致的方向性;同時(shí)可見(jiàn)材料剝

物料中部分硬質(zhì)磨粒在壓輥的法向壓力作用下被壓入環(huán)模內(nèi)壁表面,并在切向力的作用下直接對(duì)環(huán)模材料表面造成犁溝為主的

磨粒磨損,并伴有一定程度的切削作用,部分材料被直接去除,形成圖11所示的犁溝。由前文的受力分析可知環(huán)模內(nèi)壁受交變載荷作用,故物料和部分鈍角磨粒將在壓輥強(qiáng)烈的擠壓力作用下造成環(huán)模表面材料反復(fù)的塑性變形,最終發(fā)生疲勞斷裂從材料表面脫落并形成二次磨粒,在后續(xù)擠壓過(guò)程中進(jìn)一步促進(jìn)和加劇了磨粒磨損的發(fā)生,在環(huán)模內(nèi)壁、模孔內(nèi)表面等磨損面形成微小的犁溝。

由上述分析可知,環(huán)模內(nèi)壁的磨損主要是以微切削為主的磨粒磨損和一定程度的疲勞磨損交互作用,使得表面材料以較快的速度流失。因此,環(huán)模內(nèi)壁的磨損速率最快、磨損也最為嚴(yán)重。

2.3.2模孔內(nèi)壁磨損機(jī)制

模孔內(nèi)壁的磨損形貌如圖12所示,磨損面上有方向一致的犁溝和分布不均的剝落坑。在模孔入口到出口之間犁溝由深變淺、由多變少;剝落坑則由少變多。

由于模孔中物料的運(yùn)動(dòng)方向單一,故犁溝和磨痕的方向十分一致。通過(guò)模孔的磨損量測(cè)量結(jié)果和顯微觀察可知模孔上段入口附近的磨損量相對(duì)較大,且磨損形貌以相對(duì)大而深的犁溝為主要特點(diǎn)。

雖然物料的硬度遠(yuǎn)不及環(huán)模材料的硬度,物料對(duì)環(huán)模的磨損類型屬于軟磨損,但在模孔內(nèi)壁強(qiáng)烈的法向壓力作用下物料將形成堅(jiān)硬的“不可壓縮團(tuán)”。在“不可壓縮團(tuán)”的支撐作用下大量微小的物料顆粒將對(duì)模孔內(nèi)壁產(chǎn)生機(jī)械拋光作用;而部分較大物料顆粒和硬質(zhì)雜質(zhì)顆粒由于“不可壓縮團(tuán)”的支撐作用將在模孔的擠出過(guò)程中對(duì)模孔內(nèi)壁產(chǎn)生塑性變形和微切削作用,形成大量的磨痕和犁溝,造成表面材料流失相對(duì)較大。由前文受力分析可知,模孔內(nèi)壁壓強(qiáng)載荷呈指數(shù)形式降低(如圖3所示),故模孔內(nèi)壁中段的犁溝變淺,磨損量減小,磨損形貌變?yōu)槔鐪虾捅砻鎰兟淇庸泊妗kS著模孔內(nèi)壓強(qiáng)載荷的進(jìn)一步降低,模孔內(nèi)壁下段的犁溝變得更淺,磨損量進(jìn)一步減小,但剝落坑反而增多。可見(jiàn),從模孔入口到出口間磨損量逐漸較小,磨損機(jī)制從以磨粒磨損為主逐漸向以疲勞磨損為主過(guò)渡,同時(shí)可以推斷磨粒磨損是造成模孔內(nèi)壁材料流失的主要原因。

模孔內(nèi)壁剝落坑的形貌圖如圖13所示,可以看到大量裂紋、微孔和剝落坑,裂紋大多穿過(guò)表面的微孔向外擴(kuò)展,剝落坑表面粗糙,且有相互連接擴(kuò)大的趨勢(shì)。物料在模孔中沿模孔不斷擠出過(guò)程中,模孔壁受到劇烈的法向載荷和切向載荷,模輥每次將物料擠出模孔,材料表面各接觸點(diǎn)將承受1次循環(huán)載荷,交變載荷作用將使材料軟硬兩相區(qū)產(chǎn)生錯(cuò)位堆積發(fā)展成為微空洞,而模孔中以滑動(dòng)摩擦為主的摩擦副容易在微空洞、摩擦碰傷痕等表面應(yīng)力集中源萌生疲勞裂紋。因此,磨損表面的疲勞裂紋大多穿過(guò)表面的微孔向外擴(kuò)展并相互連接導(dǎo)致了金屬材料的成片剝落,剝落坑之間通過(guò)裂紋的相互連接形成更大的剝落坑。

2.4環(huán)模磨損改進(jìn)建議

通過(guò)上述分析可知造成環(huán)模磨損失效的主要原因有磨粒磨損、疲勞磨損和拋光磨損等,同時(shí)物料分布不均勻和物料調(diào)質(zhì)特性也對(duì)環(huán)模磨損情況有一定影響。為延長(zhǎng)環(huán)模的使用壽命,提出如下改進(jìn)建議。

1)目前大多飼料廠對(duì)鐵雜質(zhì)的清除較為重視,而忽視了對(duì)砂石類雜質(zhì)的清除。建議在粉碎前增加對(duì)砂石和金屬雜質(zhì)的除雜工序,將砂石和金屬雜質(zhì)除凈。

2)對(duì)撒料器(刮料板)形狀結(jié)構(gòu)進(jìn)行改進(jìn)優(yōu)

化,使物料在制粒室內(nèi)分布均勻,防止環(huán)模和壓輥出現(xiàn)偏磨損的情況而過(guò)早失效。

3)改進(jìn)物料的調(diào)質(zhì)工藝,充分利用物料中的油脂和蛋白質(zhì)等成分在制粒過(guò)程中的潤(rùn)滑作用,能減輕物料對(duì)環(huán)模的磨損作用,同時(shí)有助于提高制粒機(jī)產(chǎn)量。

4)改進(jìn)熱處理工藝,適當(dāng)增加熱處理層深度,提升環(huán)模內(nèi)表面耐磨層的硬度,提高環(huán)模的耐磨性,延長(zhǎng)環(huán)模的使用壽命。

3、結(jié)論

本文針對(duì)制粒機(jī)環(huán)模磨損過(guò)快等問(wèn)題進(jìn)行了環(huán)模磨損分析試驗(yàn),對(duì)環(huán)模磨損量和表面硬度進(jìn)行了測(cè)量,對(duì)磨損面的微觀特征形貌進(jìn)行了觀察,分析討論了物料對(duì)環(huán)模不同部位的磨損機(jī)理。主要得到以下結(jié)論:

1)環(huán)模的磨損機(jī)制主要有拋光磨損、磨粒磨損和疲勞磨損等多種磨損形式共存,不同磨損位置起主導(dǎo)作用的磨損機(jī)制有所不同。

2)環(huán)模內(nèi)壁的磨損量最為嚴(yán)重,磨損量在3.0 mm左右,磨損機(jī)理主要是微切削為主的磨粒磨損和疲勞磨損交互作用,造成環(huán)模內(nèi)壁的表面材料流失速度較快,導(dǎo)致環(huán)模磨損失效。

3)模孔內(nèi)壁的磨損量相對(duì)較小,模孔入口附近的磨損以磨粒磨損為主,犁溝較多且深;而模孔出口附近的磨損則以疲勞磨損為主,剝落坑較多且密集。從模孔入口到出口間磨損量呈指數(shù)形式逐漸減小,磨損逐漸從以磨粒磨損為主過(guò)渡為以疲勞磨損為主。

4)根據(jù)環(huán)模磨損機(jī)理分析提出了改進(jìn)建議,預(yù)期可使環(huán)模達(dá)到設(shè)計(jì)使用壽命壽命1000h以上,對(duì)提高環(huán)模制粒機(jī)的穩(wěn)定性和延長(zhǎng)環(huán)模使用壽命具有指導(dǎo)意義。

轉(zhuǎn)載請(qǐng)注明:富通新能源顆粒機(jī)環(huán)模

http://m.ac12313.com/kljykjpj/44.html

磨粒磨損,并伴有一定程度的切削作用,部分材料被直接去除,形成圖11所示的犁溝。由前文的受力分析可知環(huán)模內(nèi)壁受交變載荷作用,故物料和部分鈍角磨粒將在壓輥強(qiáng)烈的擠壓力作用下造成環(huán)模表面材料反復(fù)的塑性變形,最終發(fā)生疲勞斷裂從材料表面脫落并形成二次磨粒,在后續(xù)擠壓過(guò)程中進(jìn)一步促進(jìn)和加劇了磨粒磨損的發(fā)生,在環(huán)模內(nèi)壁、模孔內(nèi)表面等磨損面形成微小的犁溝。

磨粒磨損,并伴有一定程度的切削作用,部分材料被直接去除,形成圖11所示的犁溝。由前文的受力分析可知環(huán)模內(nèi)壁受交變載荷作用,故物料和部分鈍角磨粒將在壓輥強(qiáng)烈的擠壓力作用下造成環(huán)模表面材料反復(fù)的塑性變形,最終發(fā)生疲勞斷裂從材料表面脫落并形成二次磨粒,在后續(xù)擠壓過(guò)程中進(jìn)一步促進(jìn)和加劇了磨粒磨損的發(fā)生,在環(huán)模內(nèi)壁、模孔內(nèi)表面等磨損面形成微小的犁溝。