摘要:選用大顆粒木質燃料為研究對象,通過管式加熱爐對單顆粒木質燃料進行燃燒試驗,研究不同空氣流量和溫度下木質燃料燃燒過程CO、NO、S0,等氣體動態排放特性。試驗結果表明:800℃時,揮發分著火時間滯后,著火前即有CO隨揮發分析出,CO排放濃度曲線呈雙峰狀;隨著溫度升高,CO析出峰明顯變窄,從揮發分析出至焦炭燃燒完成所需時問縮短;NO排放濃度及其排放量在溫度為900℃時達到最大值,燃料N至NO的轉化率最高可達41.7g%,隨著溫度升高和燃燒過程還原性氣氛增強,NO析出濃度及其排放量減少,轉化率可低至12.32%。木質燃料充分燃燒時,幾乎無S0:排出,S主要轉化為硫酸鹽固存于灰分中或于高溫下隨煙氣排出;貧氧燃燒狀態,析出發分析出初期有機硫的分解、氧化,但燃料中更多的S以H,S、CaS等形式排出。

關鍵詞:生物質;燃燒。煙氣排放;木質燃料;N0;S02

0 引 言

生物質燃料來源廣、產量大,相對天然氣、柴油具有使用成本低、可再生等特點。目前國內對生物質成型燃料的開發、利用和研究仍處于粗放型發展階段,燃燒、煙氣排放特性等技術、政策層面的指導依據仍不具體、不全面。為推動生物質能源廣泛使用,國內外有關專家、學者對此進行了深入廣泛的探索。國內對生物質成型燃料燃燒排放特性的研究主要集中于兩方面:一是基于微量細顆粒的微觀研究,避免燃料內部傳熱傳質對燃燒過程的影響;二是基于大顆粒堆積燃燒的宏觀研究偏向于整體燃燒以及煙氣排放特性的探討。國外在生物質燃料熱解、燃燒等方面的研究表明:生物質成型燃料內外部傳熱傳質過程對其熱解、燃燒產物的生成有著密切聯系,燃料自身成分也直接影響燃燒產物排放特性。

因此,微量細顆粒或層狀大顆粒燃燒試驗均無法全面呈現燃燒中單個顆粒的燃燒特點,未能從根本上表現生物質成型燃料實際燃燒及其排煙特性。同時,目前對生物質成型燃料燃燒煙氣排放特性的研究主要集中于低溫段(≤1 000℃)

,對較高溫段煙氣生成規律仍缺乏研究。本文選用工業鍋爐使用較多的木質成型燃料作為研究對象,研究800-1200℃下單個木質顆粒燃燒過程CO、NO、S02等氣體排放特性,以期為生物質燃料高效、潔凈利用提供參考依據。

1 試驗部分

1.1 試驗裝置

試驗系統如圖1所示。主體部分為武漢亞華電爐有限公司生產的SK-4-4-16Q管式氣氛爐,管內徑為60 mm,加熱有效長度為300 mm,加熱元件為硅鉬棒,最高工作溫度1 550℃。試驗過程中恒定通入空氣(3、4、5 L/min)作為反應氣,當爐內溫度達到試驗設定溫度時,將裝有木質顆粒燃料的坩堝迅速送入反應器中心加熱部位,燃燒產生的煙氣經過濾接入德國MRU公司生產的VARlOplus Industry型煙氣分析儀,在線記錄煙氣中02、CO、NO、SO-,等不凝氣體體積濃度,采樣時間間隔為2s。

1.2驗材料

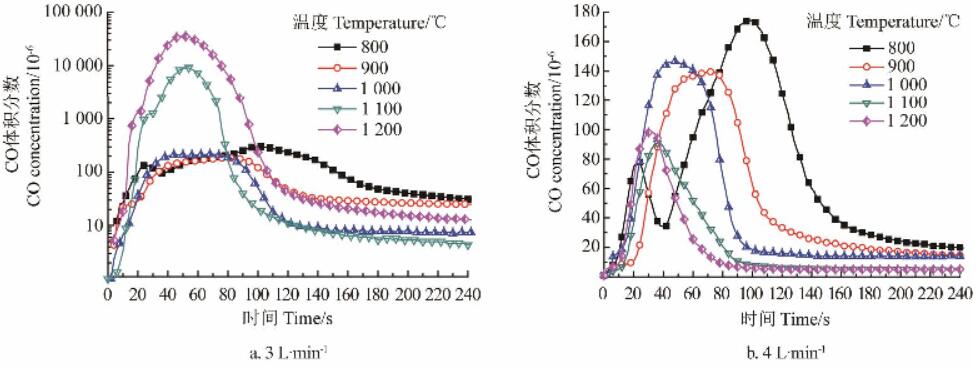

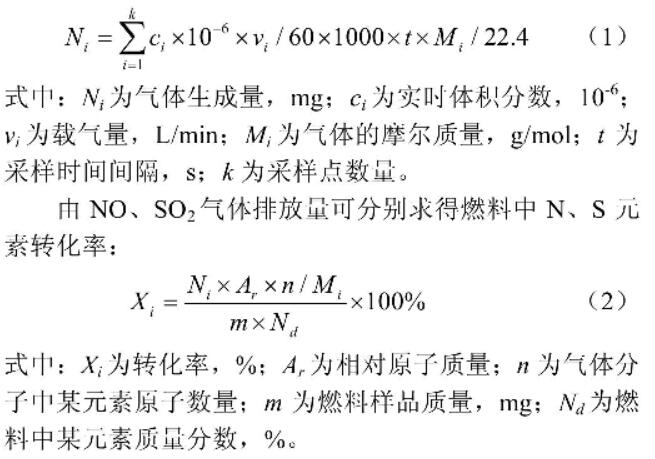

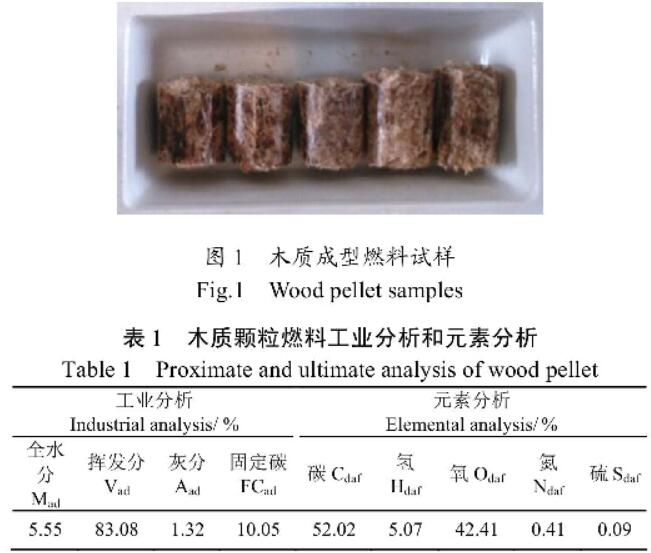

試驗材料采用佛山某企業生產的木質生物質成型燃料,其原料主要是家具加工用剩余木材,包括桉樹、櫸木、樺木等,經破碎、擠壓成直徑約為8 mm,長度為40~60 mm的柱狀致密顆粒。為保證樣品具有代表性,從同一生產批次多點取樣,其工業分析及元素分析結果見表1。試驗前對木質顆粒兩端進行剪切至盡量平齊(圖2),顆粒質量為(1000±5)mg。

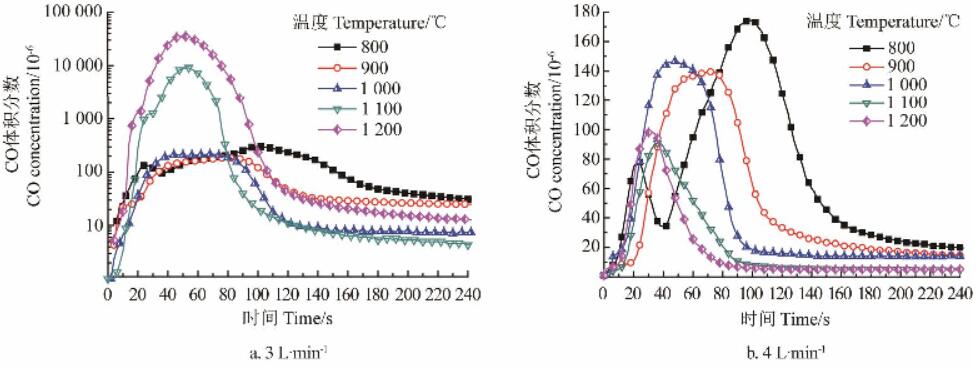

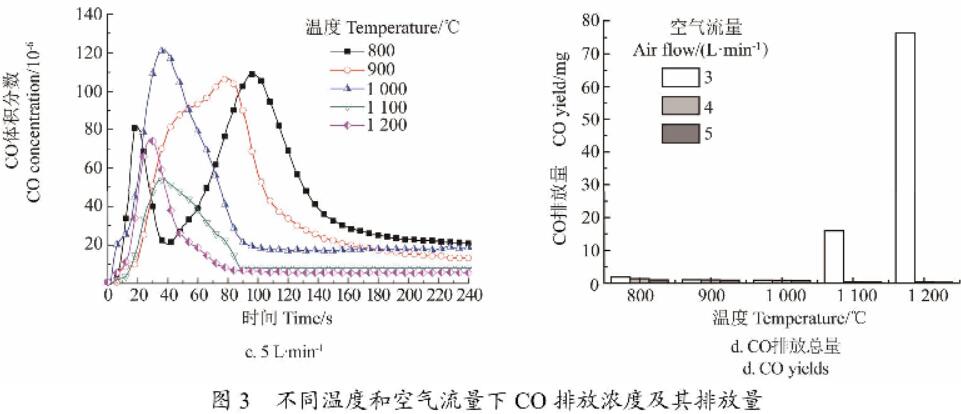

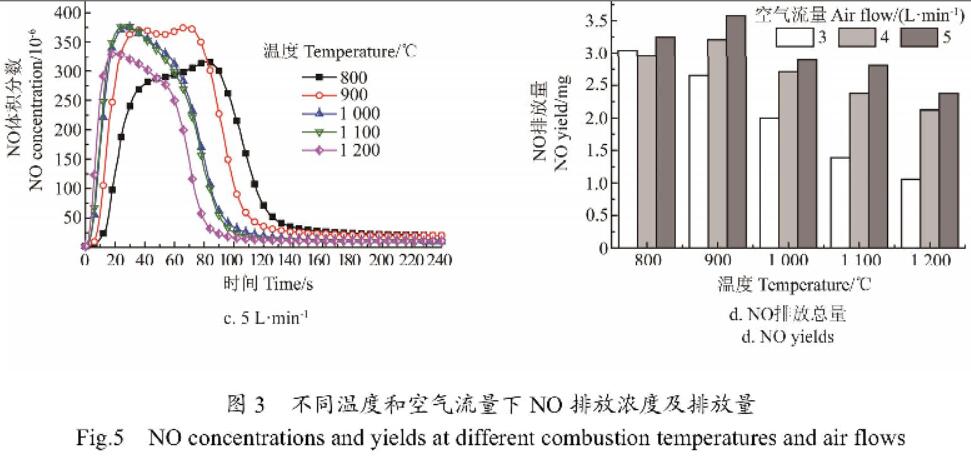

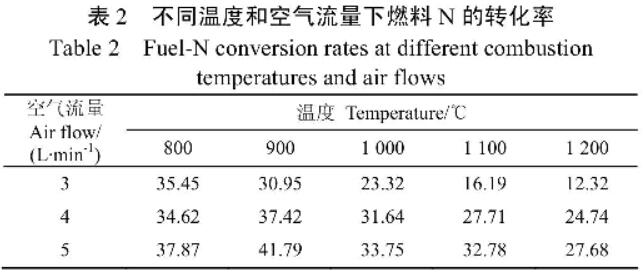

從圖3a-- 3c可看出,隨著溫度升高,CO析出峰越窄,這是因為溫度越高,燃料燃燒速率越大,從揮發分開始析出至焦炭燃燒完成所需時間就越少。因此,燃料在高溫下具有較好的燃燒特性。

溫度為800℃時,CO濃度于20 s前后達到第1峰值,繼而下降,40 s左右再繼續上升,便形成第2峰。該溫度下木質顆粒剛送進加熱爐時,因表面和內部熱量傳輸速率小,少量含CO揮發分析出并不斷增加,加熱至20 s顆粒表面溫度達到著火點,揮發分開始著火燃燒,CO濃庋下降。隨著燃燒不斷深入,顆粒內部積聚的熱量加速揮發分析出。

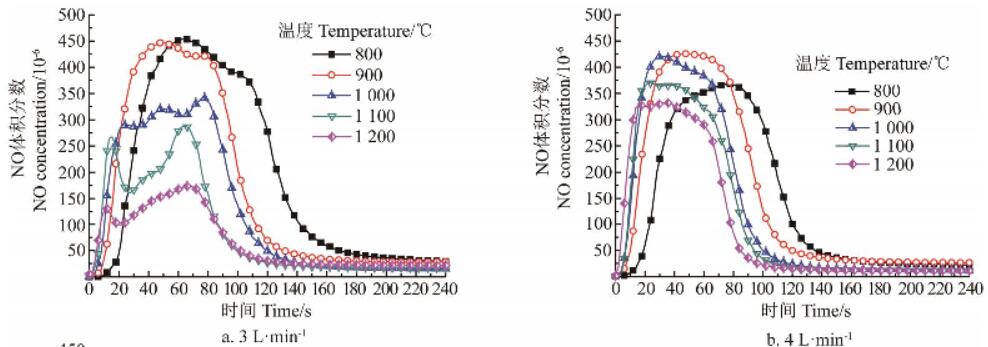

1.3計算方法

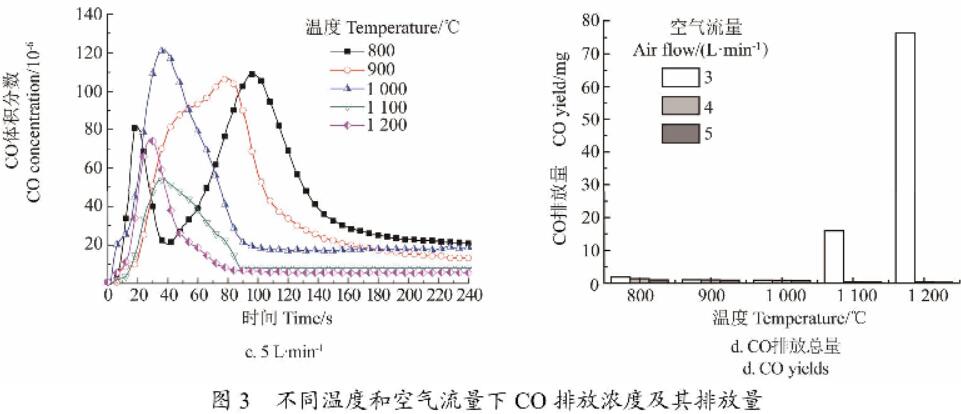

通過對CO、NO、S02等氣體濃度曲線積分可估算其排放量:

2結果與分析

2.1CO排放特性

煙氣中CO濃度變化直接反映燃料實際燃燒情況,也可以此判斷揮發分析出和燃燒過程與其他燃燒產物互相影響的程度。圖3是在不同溫度和空氣流量下木質顆粒燃料燃燒過程CO排放濃度及其排放量變化情況。繼而下降,40 s左右再繼續上升,便形成第2峰。該溫度下木質顆粒剛送進加熱爐時,因表面和內部熱量傳輸速率小,少量含CO揮發分析出并不斷增加,加熱至20 s顆粒表面溫度達到著火點,揮發分開始著火燃燒,CO濃度下降。隨著燃燒不斷深入,顆粒內部積聚的熱量加速揮發分析出。使得燃燒反應更加劇烈,因空氣流量恒定,顆粒表面0:瞬間消耗加大,形成缺氧氛圍,從而產生大量C0。揮發分析出達到峰值時,CO濃度也達到第2峰值,而此時揮發分析出量大于著火時析出量,所以CO濃度第2峰高于第1峰。

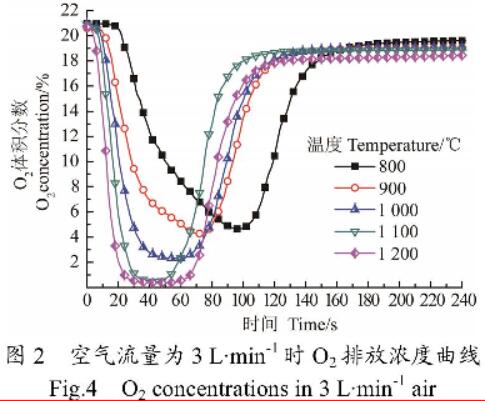

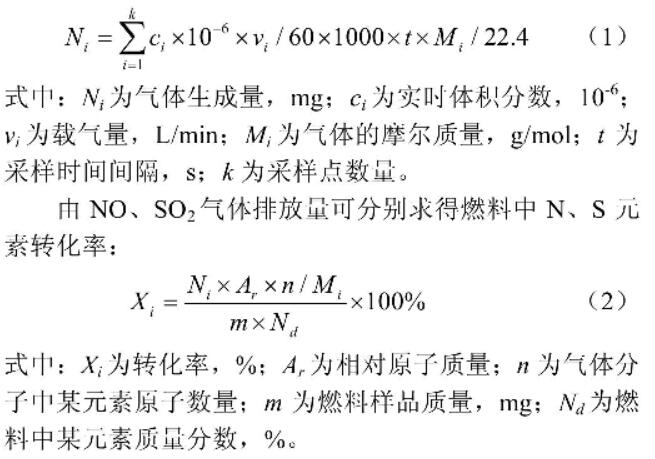

空氣流量為3 L/min時,1 100和1 200℃的CO濃度峰值遠高于800~1 000℃,而空氣流量為4、5 L/min時則相反。前者是因為木質燃料于高溫下揮發分析出快,0:瞬間消耗大,形成貧氧燃燒氛圍(如圖4所示),使得C0排放濃度和排放量明顯增大,如圖3d所示;同時,高溫下NO生成量較大,部分CO與其發生還原反應,降低CO排放濃度及其排放量。

2.2 NO排放特性

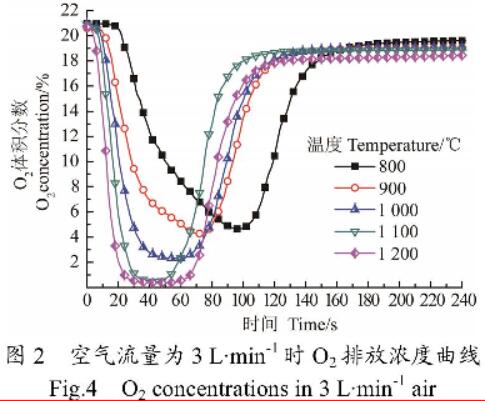

生物質燃燒過程最高溫度一般不超過1 300℃[14-15],NO排放量占NO,總量90%以上‘16],故本文著重分析N0排放特性。本試驗條件下,快速型和熱力型N0生成量極小,燃料型N0生成量較大,其中大部分來自于揮發分N,少部分來自焦炭N[17J 8]。大部分燃料N通過氣相N形式生成N0前驅物(HCN、NH,和HNC0),在氧化性氣氛中氧化生成N0,或在還原性氣氛中將N0還原為N2;焦炭N主要通過氧化反應生成N0。

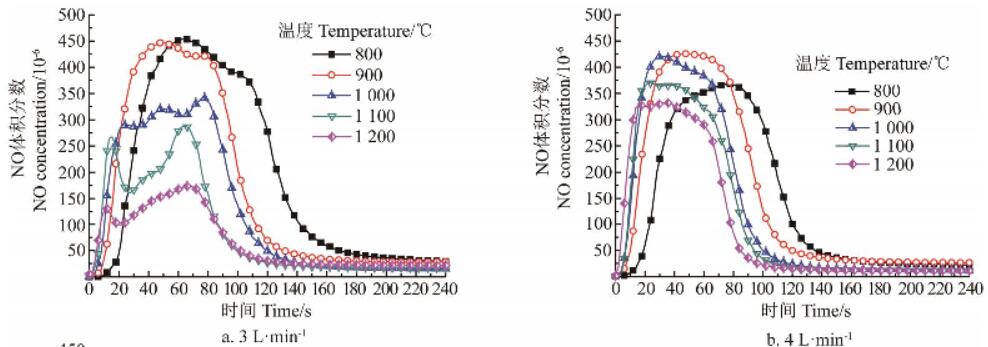

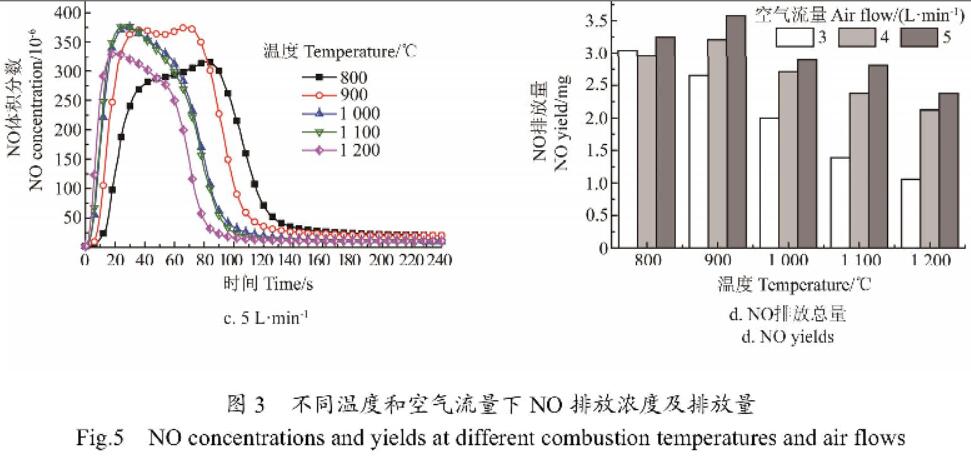

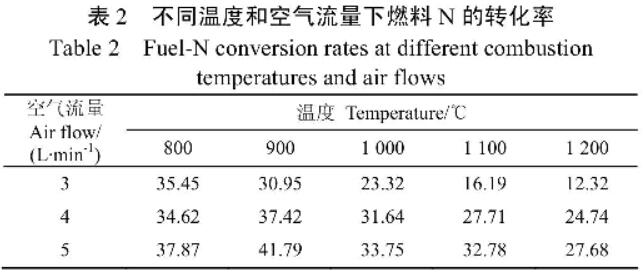

圖5a~5c是不同空氣流量和溫度下木質顆粒燃料燃燒過程N0排放濃度曲線。由圖可知,N0排放峰值在800~1 000℃范圍內達到最大值,隨著溫度增加時,N0排放峰值明顯下降。揮發分中氣相N以NH3為主,HCN次之,而N0生成與揮發分中NH3、HCN隨溫度變化規律直接相關。在800~900℃范圍內,NH3生成率達到穩定值或略有減少,而HCN生成率則隨溫度升高而增加‘13,20],因此4和5 L/min空氣量下溫度為800℃時木質燃料燃燒過程N0濃度峰值比900℃時的低。隨著溫度繼續升高,燃燒速率顯著提高,進而導致0,加速消耗,使得0,濃度下降,形成更多的C0等還原性氣體,從而使部分N0被還原為N2,N0濃度峰值隨溫度升高而下降。而3 L/min空氣流量下,木質燃料在900℃時N0排放濃度峰值并沒有明顯高于800℃的濃度峰值,這是因為在2個溫度環境下該空氣流量均不足以為揮發分中NH,、HCN氧化成N0提供足夠的02。

從圖5b和圖5c可看出,4和5 L/min空氣流量下NO濃度曲線變化趨勢比較接近,說明木質燃料充分燃燒時其反應過程差異較小,NO生成與排放特性也相對穩定。而3 L/min空氣流量下NO濃度曲線較充分燃燒時NO濃度曲線復雜,溫度高于1 000℃時呈現明顯的雙峰狀。試驗發現,溫度為1 100、1 200℃時,木質燃料不充分燃燒生成大量CO,同時伴隨CH4等碳氫化合物和S02生成,與揮發分氮化合物在析出和燃燒過程發生復雜的化學反應,NO生成和排放過程更復雜。

圖5d為不同溫度和空氣流量下NO排放總量。由圖可知,木質燃料充分燃燒時,NO排放量在溫度為900℃時達到最大值,這與Tian”,201的分析結果一致。溫度較高(≥900℃)時,減少空氣量的供給,可明顯降低NO排放量和燃料N轉化率(表2)。因此,木質燃料燃燒最劇烈的揮發分燃燒階段控制在貧氧燃燒狀態,可降低燃燒過程NO排放量。

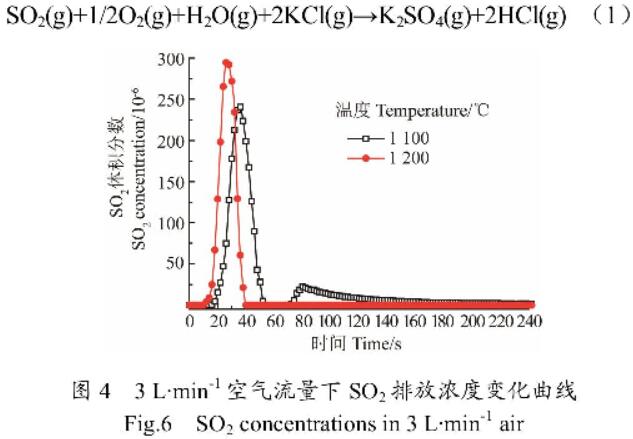

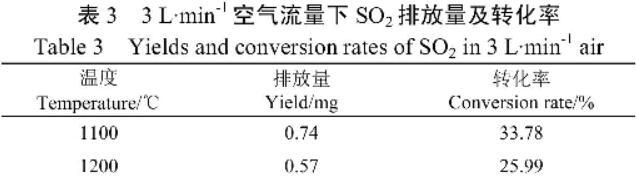

2.3 S02排放特性

木質燃料燃燒過程中,S的排放形式以氣相硫化物如H,S、S02)為主,在揮發分燃燒和焦炭燃燒2個階段均有發生。前者主要為熱穩定性較差的有機硫分解析出,后者為無機硫酸鹽分解所致。本文僅關注對環境產生直接影響的S0:排放特性。

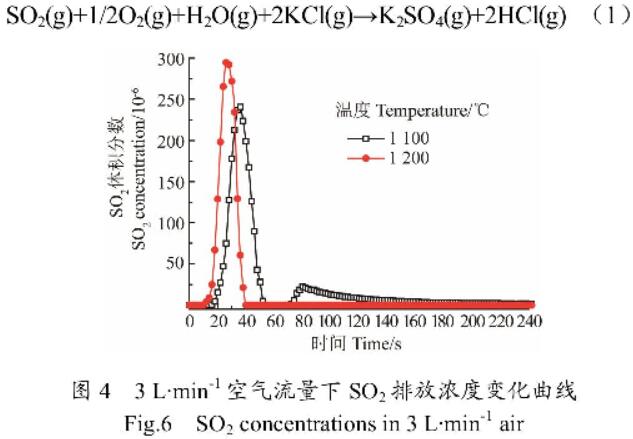

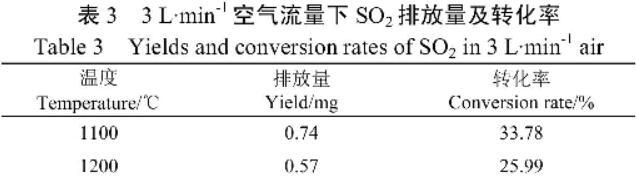

試驗發現,木質燃料于4和5 L/min空氣量下燃燒均無S0,排出,而3 L/min空氣流量下燃燒也僅于1 100和1 200℃檢測到S02,如圖6所示。低溫下,揮發分中有機硫主要以H,S、COS等形式析出,在其析出和燃燒過程進一步與燃料中礦物質發生反應,從而形成無機形式的硫化物。在富氧環境中,低溫下S易于被顆粒炭架吸,而高溫下炭架吸附能力下降,S析出過程的中間產物被氧化生成S02,與堿金屬元素形成穩定的無機硫酸鹽(如反應式(1))存于氣相中‘10,23]。由CO排放濃度曲線可知(圖3a~3c),4、5 L/min空氣流量800~1200℃和3 L/min空氣流量800~1 000℃情況下木質燃料為充分燃燒狀態,燃燒過程析出的S0:隨即與堿金屬反應生成硫酸鹽,故SO,對外排放幾乎為0。

由圖6可知,有且僅有木質燃料在3 L/min空氣流量且溫度為1 100和1 200℃時燃燒才有S02排出,其轉化率不高于35%(表3)。這是因為木質燃料在1 100和1 200℃時為貧氧燃燒,燃料燃燒過程02供給相對不足,式(1)反應不明顯,已生成的S02未完全轉化為硫酸鹽即隨煙氣排出。另外,貧氧燃燒下燃料顆粒表面0:濃度較低,使得焦炭燃燒速率受到限制,故燃燒過程炭架保持完整,有利于吸附焦炭燃燒過程析出的S02,并以硫酸鹽形式穩固于炭架上。隨著焦炭燃燒不斷深入,炭架上的硫酸鹽受熱分解或瓦解后與Si02. Ti02等酸性物質反應,生成少量S02排出,便形成S0:濃度曲線第2峰。溫度為1 200℃時,木質燃料處于極度貧氧燃燒狀態,S02析出只發生于揮發分析出初期,此后的S主要以H2S、CaS等形式排出。

3結論

1)空氣流量為4和5 L/min時,CO析出濃度峰隨溫度升高而變窄,即從揮發分析出至焦炭燃燒完成所需時間越少;800℃時,揮發分著火燃燒前即有明顯的CO析出,著火后CO析出濃度更高,直至揮發分析出減少才開始下降。

2)反應溫度為900℃時,NO排放濃度及其排放量達到最大值,燃料N至NO的轉化率最高可達41.7g%;隨著溫度升高和燃燒過程還原氣氛增強,部分NO被還原,NO析出濃度及其排放量明顯減少,3 L/min空氣流量下溫度為1 200℃時,只有12.32%燃料N向NO轉化。

3)木質顆粒燃料燃燒過程S0:析出主要源自揮發燃燒階段有機硫的分解、氧化,也有少量由焦炭燃燒階段無機硫分解生成;充分燃燒時幾乎無S0:排出,S主要轉化為硫酸鹽固存于灰分或于高溫時隨煙氣排出,而貧氧燃燒狀態下,部分S以SO:形式排出,其轉化率最高為33.78%。

轉載請注明 富通新能源

m.ac12313.com