1、槽底結(jié)構(gòu)設(shè)計

槽底板結(jié)構(gòu)設(shè)計的基本要求是不泄漏和便于清理,滿足地震和風(fēng)載荷作用下設(shè)備的穩(wěn)定性以及安裝攪拌裝置底軸承的特殊要求。

槽底與槽體間的結(jié)構(gòu)除滿足氧化鋁工藝要求和連接強度外,還應(yīng)考慮從攪拌器中排出的液體在形成占槽絕大部分體積的主循環(huán)流以及在主體循環(huán)流不能到達(dá)的槽底與槽壁的交接處產(chǎn)生的誘導(dǎo)循環(huán)流。誘導(dǎo)循環(huán)流的流速很低,易產(chǎn)生固體顆粒的沉積。要消除這些沉積物,必須大幅增加輸入攪拌功率,使誘導(dǎo)循環(huán)流的流速達(dá)到能使顆粒流態(tài)化的程度,功率消耗大。為此,在09 mx 32 m種分槽槽底結(jié)構(gòu)設(shè)計中采用槽底擋圈消除Al(OH)3顆粒的沉積死角。

槽底板與基礎(chǔ)安裝的結(jié)構(gòu)是筆者在∮10.5 m×32.5 m預(yù)脫硅槽、∮8 mx18 m母液槽和∮9m×32 m種分槽中綜合考慮了大型機械攪拌裝置的受力特點、實際生產(chǎn)中的操作、施工安裝以及設(shè)備檢修需要等因素所采用的1種新結(jié)構(gòu),見圖2。

攪拌槽工作時,由于攪拌流體與攪拌軸、攪拌葉片之間的相互作用力不平衡以及攪拌槽進(jìn)、出物料初期時的液位波動等,會導(dǎo)致攪拌軸的晃動和振動,影響攪拌裝置的正常工作,在槽頂攪拌裝置支承處,能明顯感覺到顫動或振動。經(jīng)過分析,采用增強底軸承和槽底板整體剛性的方法解決了這一問題。

我公司在用的大小攪拌槽底板與底軸承的連接大多采用焊接結(jié)構(gòu)。為了通過槽底板間接增強底軸承的剛性,槽底結(jié)構(gòu)采用整體鋼框架和混凝土澆注的混合結(jié)構(gòu),這種結(jié)構(gòu)的槽底板剛性好,但施工難度和造價較高,而采用圖2所示的結(jié)構(gòu)則較簡單。

槽底板與安裝基礎(chǔ)結(jié)構(gòu)見圖2,在槽底板中間與槽基礎(chǔ)混凝土中預(yù)埋鋼結(jié)構(gòu)框架,該框架為槽鋼與上頂板組焊而成,也可為圓鋼與上頂板組焊而成。為避免預(yù)埋鋼結(jié)構(gòu)在焊接過程中的變形,上頂板宜采用厚板。預(yù)埋鋼結(jié)構(gòu)與槽基礎(chǔ)混凝土澆注結(jié)束后,將槽底板與預(yù)埋鋼結(jié)構(gòu)框架的上項板相焊接。安裝攪拌裝置底軸承時,直接將其焊接于上頂板上,即可達(dá)到通過槽底板間接增強底軸承剛性的目的。

為保證設(shè)計質(zhì)量,槽底板和上頂板間的焊接采用全熔透結(jié)構(gòu),焊后進(jìn)行去應(yīng)力熱處理。槽體結(jié)構(gòu)安裝完畢后,對整個槽底結(jié)構(gòu)基礎(chǔ)進(jìn)行壓力灌漿,確保槽底板、預(yù)埋鋼結(jié)構(gòu)和槽混凝土基礎(chǔ)緊密貼合。

實踐證明,采用這種結(jié)構(gòu)增強了底軸承的剛性,避免了攪拌裝置的振動等不良因素,在檢修更換攪拌裝置底軸承時,便于找正。

2、結(jié)語

在槽底結(jié)構(gòu)的設(shè)計中,設(shè)置槽底擋圈可有效克服Al( OH),顆粒的沉積死角。采用預(yù)埋鋼結(jié)構(gòu)框架,能滿足大型機械攪拌裝置平穩(wěn)運行的要求。

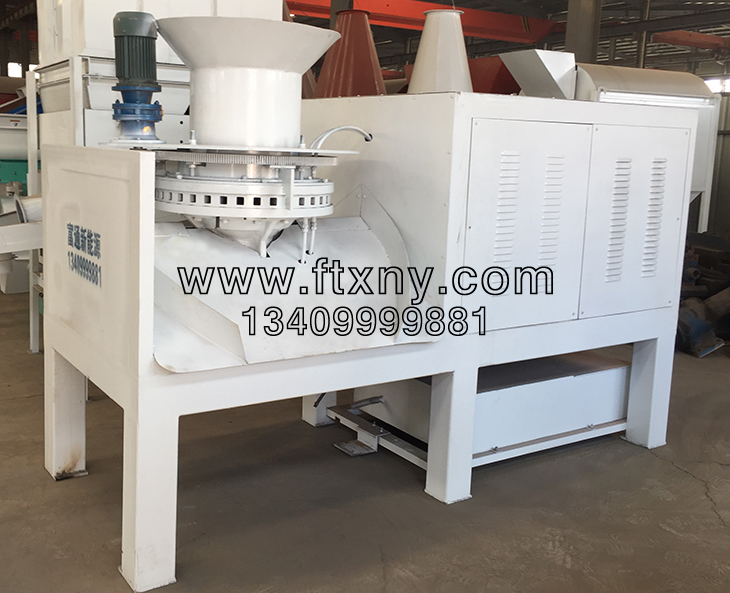

相關(guān)飼料攪拌機產(chǎn)品:

1、小型飼料攪拌機

2、雙軸調(diào)質(zhì)機

3、雙軸高效槳葉飼料攪拌機