1、結(jié)構(gòu)組成與工作過程

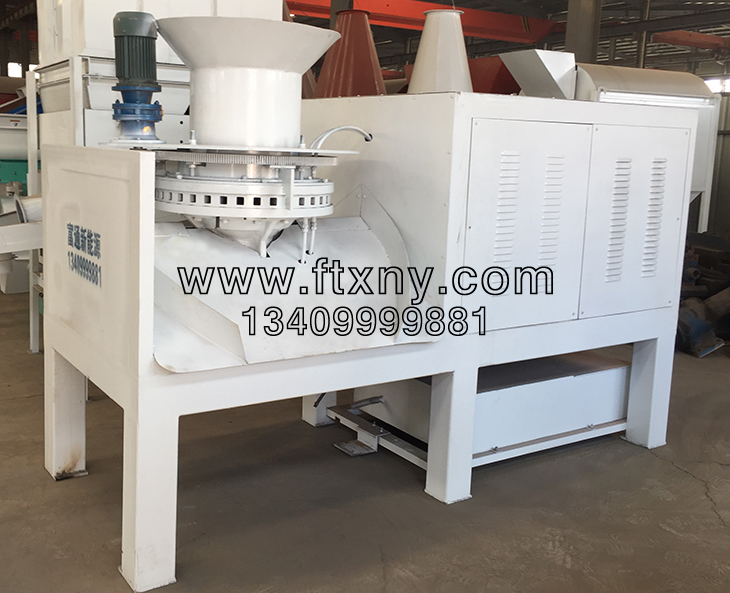

1、結(jié)構(gòu)組成與工作過程機(jī)械活塞沖壓式成型顆粒機(jī)主要由喂料斗、沖桿套筒、沖桿、成型套筒(成型錐筒、保型筒、成型錐筒外套)、夾緊套、電控加熱系統(tǒng)、曲軸連桿機(jī)構(gòu)、潤滑系統(tǒng)、飛輪、曲軸箱、機(jī)座、電動機(jī)等組成。

成型顆粒機(jī)第1次啟動時先對成型套筒預(yù)熱10~15 min,當(dāng)成型套筒溫度達(dá)到140℃以上時,按下電動機(jī)啟動按鈕,電動機(jī)通過V形帶驅(qū)動飛輪使曲軸(或凸輪軸)轉(zhuǎn)動,曲軸回轉(zhuǎn)帶動連桿、活塞使沖桿做往復(fù)運動。待成型顆粒機(jī)潤滑油壓力正常后,將粉碎后的生物質(zhì)原料加入喂料斗,通過原料預(yù)壓機(jī)構(gòu)或靠原料自重以及沖桿下行運動時與沖桿套筒之間產(chǎn)生的真空吸力,將生物質(zhì)吸人沖桿套筒內(nèi)的預(yù)壓室中。當(dāng)沖桿上行運動時就可將生物質(zhì)原料壓人成型腔的錐筒內(nèi),在成型錐筒內(nèi)壁直徑逐漸縮小的變化下,生物質(zhì)被擠壓成棒狀從保型筒中擠出成為實心棒狀燃料產(chǎn)品。

2、主要工作部件

1)動力驅(qū)動機(jī)構(gòu)

機(jī)械活塞沖壓式成型顆粒機(jī)的動力驅(qū)動機(jī)構(gòu)的主要作用是傳遞成型動力。多采用曲柄連桿機(jī)構(gòu)或凸輪機(jī)構(gòu),曲軸或凸輪軸的兩端設(shè)有一個或兩個大飛輪,由電動機(jī)的V形帶減速驅(qū)動,飛輪轉(zhuǎn)動實現(xiàn)連桿和活塞的往復(fù)運動,從而使生物質(zhì)獲得成型所需要的動力。曲柄連桿機(jī)構(gòu)或凸輪機(jī)構(gòu)動力傳遞,效率高,可實現(xiàn)多頭成型;采用V形帶傳動時減速裝置結(jié)構(gòu)簡單,啟動或偶遇阻力增大時起滑轉(zhuǎn)緩沖作用,但是必須保證動力驅(qū)動機(jī)構(gòu)各部件的結(jié)構(gòu)強(qiáng)度。

2)沖桿

沖桿和活塞通過螺栓聯(lián)結(jié)起來,并隨活塞一起做往復(fù)運動。其作用是直接用來沖壓原料,使其成型。沖桿頭又是沖桿的關(guān)鍵部位,在壓力作用下直接沖壓原料,它與原料主要是端面接觸。曲軸或凸輪軸轉(zhuǎn)一周,帶動活塞往復(fù)運動一次,對原料沖壓一次,沖桿相鄰兩次沖壓后,原料結(jié)合面之間的結(jié)合力取決于沖桿頭部端面的形狀。為了提高沖壓后原料結(jié)合面之間的結(jié)合力,使成型后的燃料產(chǎn)品呈連續(xù)棒狀,根據(jù)沖桿的直徑大小在沖桿頭部端面安裝一個或多個錐狀突起物,即可保證成型后的燃料產(chǎn)品呈連續(xù)棒狀。

沖桿與原料以端面接觸,產(chǎn)生的機(jī)械磨損很小,材料選用45號優(yōu)質(zhì)碳素鋼即可。為保證成型棒連續(xù),沖桿頭可以加工成活動部分,以適應(yīng)不同原料的成型和磨損后的更換。

3)沖桿套筒

前端連接成型套筒,上方某個部位開口連接喂料斗,后端與曲軸或凸輪箱體相連接。沖桿套筒的作用一是安裝喂料斗,保證進(jìn)料量,完成進(jìn)料預(yù)壓。當(dāng)沖桿移動到物料完全封閉在沖桿套筒內(nèi)到成型套筒的結(jié)合端,沖桿套筒內(nèi)生物質(zhì)原料的密度開始逐漸增加,直到?jīng)_桿移動到上止點,密度達(dá)到最大,由于沖桿的快速沖壓,沖桿套筒這一端的內(nèi)孔容易造成快速磨損。二是作為沖桿的往復(fù)軌道,與沖桿呈間隙配合。該間隙不宜太大或太小,間隙太小時,沖桿與沖桿套筒之間會形成金屬間直接刮擦磨損甚至黏連,造成沖壓阻力增加,耗能增加;間隙太大時,間隙中容易進(jìn)入細(xì)小的生物質(zhì)顆粒,這些細(xì)小顆粒在間隙中受到擠壓后,易黏附在沖桿表面和沖桿套筒內(nèi)壁之間,同樣會造成沖桿往復(fù)沖壓阻力增加。沖桿與沖桿套筒合適的間隙應(yīng)為1~2 mm。

沖桿套筒上喂料口前后部分內(nèi)孔的磨損是不相同的,前部內(nèi)孔的磨損很小,后部內(nèi)孔的磨損向后逐漸增大,沖桿套筒的基體部分材料可選用45號鋼。沖桿套筒后部內(nèi)孔可以加工成活動套筒鑲嵌沖桿套筒后部內(nèi)孔中,以便磨損后更換,活動套筒材料的選用可參照成型錐筒的材料選用。

4)成型套筒與夾緊套

成型套筒與沖桿套筒法蘭連接,成型套筒包括成型錐筒外套、成型錐筒以及保型筒。成型錐筒和保型筒安裝在成型錐筒外套里面,成型錐筒的大孔徑端與沖桿套筒內(nèi)孔過渡連接,成型錐筒的小孔徑端與保型筒內(nèi)孔過渡連接。保型筒前端徑向開有長槽,末端裝有夾緊套,通過調(diào)節(jié)夾緊套上的螺栓來微調(diào)保型筒末端內(nèi)徑的大小,因而可滿足不同原料對成型壓力的要求。

在機(jī)械活塞沖壓式成型顆粒機(jī)上,由于曲柄或凸輪的轉(zhuǎn)速較高,成型物料與成型套筒孔壁的相對運動速度更快,成型錐筒的磨損速度比液壓活塞沖壓式成型顆粒機(jī)上的快一些,成型錐筒的材料可選用40Cr或50Cr合金結(jié)構(gòu)鋼,保型筒的材料可選用30Cr加工。

5)加熱圈與電控拒

加熱圈安裝在成型錐筒外套與成型錐筒對應(yīng)的部位,用于啟動時對成型錐筒的生物質(zhì)預(yù)熱,正常成型時用來保持穩(wěn)定的成型溫度。電控柜用于控制電機(jī)的運轉(zhuǎn)和加熱溫度的自動控制。

3、成型顆粒機(jī)設(shè)計中應(yīng)注意的幾個問題

1)成型顆粒機(jī)連續(xù)運轉(zhuǎn)問題

成型棒常溫成型所需的成型壓力為1300~1400kg/cm2,熱壓成型所需的成型壓力為500~600 kg/cm2 0隨成型棒截面面積的增加,成型所需總壓力也增大,成型過程中若加熱溫度變化幅度太大,所需成型壓力也隨之變化,在這樣大的成型壓力波動之下,要求飛輪必須儲備足夠的能量,組成曲柄(凸輪)連桿動力傳遞機(jī)構(gòu)的各組件必須要有足夠大的設(shè)計安全系數(shù),以保證各組件的強(qiáng)度和剛度。為利于成型以及使成型顆粒機(jī)運轉(zhuǎn)平穩(wěn),飛輪應(yīng)有足夠的轉(zhuǎn)動慣量或設(shè)計成雙飛輪機(jī)構(gòu)驅(qū)動。

2)成型溫度與“放炮”問題

秸稈生物質(zhì)的成型受諸多因素的影響,如原料種類、粒度、含水率、成型壓力、成型溫度、成型錐筒的形狀尺寸等。在保證成型壓力的前提下,提高物料溫度,利于改善成型效果,因此在成型啟動階段要適當(dāng)預(yù)熱,以便在沒有摩擦熱維持的情況下,達(dá)到必要的成型溫度。當(dāng)工作正常后,由電控裝置自動控制成型溫度,成型溫度過高、原料含水率太高、成型顆粒機(jī)沒有進(jìn)料的運行等都有可能出現(xiàn)“放炮”現(xiàn)象。“放炮”后,成型錐筒和保型筒內(nèi)的原料從保型筒爆出,必須在保型筒出口設(shè)遮擋護(hù)罩以保證安全。減少“放炮”現(xiàn)象的辦法很簡單,一是控制好成型溫度不能過高,一般為160~220℃;二是控制原料的含水率不能太高,一般為10%~15%;三是成型顆粒機(jī)停機(jī)或運轉(zhuǎn)不進(jìn)料時不要加熱;最后是在成型錐筒內(nèi)開放氣槽、加工放氣孔或分兩瓣加工成型錐筒等,就可避免出現(xiàn)“放炮”現(xiàn)象(周佩成和安立人,1995)o

3)成型部件磨損問題

為使成型顆粒機(jī)適應(yīng)多種物料的成型,成型錐筒內(nèi)壁的曲面形狀應(yīng)能滿足多種生物質(zhì)原料成型工藝的要求,保型筒應(yīng)有足夠的長度且末端孔徑可調(diào)節(jié)。與其他類型的成型顆粒機(jī)相比雖然成型錐筒的使用壽命已經(jīng)較長,但在這類成型顆粒機(jī)上成型錐筒仍是磨損速度最快的部件。成型錐筒與沖桿套筒后部內(nèi)孔部分都可以采用活動套筒鑲嵌的方式裝配,可選用同一種材料,磨損后可單獨更換,減少維修費用。

4)密封問題

沖桿與活塞頂端法蘭連接,由于沖桿與活塞的直徑有較大差異,活塞在缸套中往復(fù)運動時,活塞頂部缸套內(nèi)會伴隨有真空度的變化,活塞下行時有利于原料自動吸入沖桿套筒,但也容易造成原料顆粒通過沖桿與沖桿套筒的間隙吸人缸套潤滑系統(tǒng)內(nèi)。在活塞上行時也容易引起物料的泄漏,粉狀顆粒進(jìn)入大氣,污染工作環(huán)境。吸進(jìn)缸套內(nèi)容易污染潤滑油造成磨損,并最終影響系統(tǒng)的連續(xù)運行。在缸套頂部引出一個孔并安裝儲氣筒可解決這一問題,若沖桿與活塞的直徑一致可以省去儲氣筒。從沖桿套筒部位將活塞驅(qū)動系統(tǒng)與進(jìn)料、成型套筒通過對沖桿良好的密封,或從結(jié)構(gòu)上分隔為兩個獨立的空間是解決密封問題最好的方法。

4.主要技術(shù)性能與特征

機(jī)械活塞沖壓式成型顆粒機(jī)的生產(chǎn)能力較大,由于存在較大的振動負(fù)荷,噪聲較大,機(jī)器運行穩(wěn)定性較差,潤滑油污染也較嚴(yán)重。

機(jī)械活塞沖壓式成型顆粒機(jī)的主要技術(shù)性能與特征參考范圍見下表:

| 技術(shù)性能與指標(biāo) | 參考范圍 | 說明 |

| 原料粒度/mm | 5~20 | 成型棒直徑大,原料粒度可選大一些,原料粒度小,成型效果好,但粉碎耗能增高 |

| 原料含水率/% | 10~15 | 原料含水率過高易“放炮”,過低會增加成型阻力,使耗能增加,成型效果變差 |

| 產(chǎn)品直徑/mm | 50~80 | 一般呈實心棒狀 |

| 產(chǎn)品密度/(g/cm3) | 0.9~1.3 | 密度不宜太大,否則會使成型耗能劇增 |

| 成型溫度/℃ | 160~220 | 成型溫度不宜太高,一般不大于280℃ |

| 生產(chǎn)率/(t/h) | 0.5~1 | 單頭生產(chǎn)率較低,多頭成型生產(chǎn)率較高 |

| 單位產(chǎn)品能耗/(kw·h/t) | 40~70 | 與原料種類有關(guān),“熟料”成型能耗可大大降低 |

| 曲柄的轉(zhuǎn)速/(r/min) | 250~300 | 在保證成型壓力的條件下,曲柄的轉(zhuǎn)速盡可能選低一些,轉(zhuǎn)速太高成型耗能劇增 |

| 成型錐筒使用壽命/h | 600~1000 | 灰鑄鐵使用壽命短,合金材料使用壽命長,但價格較高 |

| 保型筒使用壽命/h | >1500 | 保型筒的使用壽命一般是成型錐筒使用壽命的3倍以上 |

| 動力驅(qū)動形式 | 曲軸或凸輪 | 曲柄連桿機(jī)構(gòu)或凸輪機(jī)構(gòu),凸輪機(jī)構(gòu)運動較平穩(wěn) |

| 成型方式 | 熱壓成型 | 常采用外部加熱圈加熱,熱壓成型可減小成型阻力,降低成型能耗 |

| 減速結(jié)構(gòu) | V型帶 | 一級減速傳動采用V形帶居多,若要求傳動比增大,可選用減速器驅(qū)動 |

| 上料方式 | 輸送帶、螺旋 | 采用輸送帶和螺旋聯(lián)合輸送上料,自動化程度高,可降低勞動強(qiáng)度 |

| 進(jìn)料預(yù)壓機(jī)構(gòu) | 螺旋預(yù)壓 | 經(jīng)過預(yù)壓可以提高進(jìn)入沖桿套筒原料的密度,可大大提高生產(chǎn)率 |

| 對原料的適應(yīng)性 | 各類生物質(zhì) | 通過加緊套調(diào)節(jié)保型筒的夾緊力可以適應(yīng)各種類型原料的成型 |

| 安裝防護(hù)裝置 | 各種防護(hù)罩 | 必須在V形帶傳動、電加熱部位以及保型筒出口設(shè)防護(hù)罩,確保安全 |