為了尋求在雷蒙磨粉機粉碎中具有高耐磨性的易損件,我們進行了多次研制試驗。最后發(fā)現(xiàn)多元合金化高鉻鑄鐵具有良好的抗磨能力,足夠的強度和一定的沖擊韌性。

1、試驗方法

1.1成分的確定

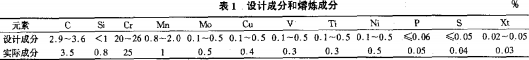

碳和鉻是碳化物形成元素,碳含量多少決定碳化物的數(shù)量,而鉻含量決定碳化物的類型。兩者均對抗磨性起著重要的作用。含碳量越高,則組織中脆性相碳化物就越多,它雖然對提高材料抗磨性有益處.但將大幅度降低材料的機械性能,尤其是沖擊韌性,反之則相反。一般說來,含碳量超過共晶碳含量時,在鑄鐵組織中將會產(chǎn)生粗大初生碳化物,不僅急劇降低機械性能,而且由于粗大初生碳化物在磨損中易碎裂剝落,導(dǎo)致磨損表面早期形成凹凸磨損面,降低抗磨性能,因此,含碳量選擇小于共晶碳含量。

同時,為了防止粗大初生碳化物的產(chǎn)生,保證碳化物全部呈現(xiàn)高硬度的、孤立狀( Cr - Fe)7C3型碳化物抗磨相,選好適宜的鉻碳比即Cr/C是十分重要的。在鉻含量不小于10%的條件下,Cr/C -般控制在5.0—6.5為宜。鉻雖然大多數(shù)與碳結(jié)合形成碳化物,但尚有部分溶解在奧氏體中強化基體,增加鑄鐵淬硬性,在含碳量一定的條件下,隨著鉻含量的提高而提高淬硬性。也就是說隨著Cr/C的增加,鑄鐵淬硬性而提高。

鋁能顯著提高高鉻鑄鐵淬透性,而Cr/C比愈高,鉬提高淬透性的效果就愈大。同時鉬還與碳形成Mo2C型碳化物,并且顯著細(xì)化組織。

鎳不溶于碳化物,全部進入奧氏體,充分發(fā)揮提高淬透性的作用。

錳穩(wěn)定奧氏體,但帶來大量殘余奧氏體。

少量的釩可使碳化物球狀化,同時減少粗大的柱狀晶組織。

鈦也是碳化物形成元素,其碳化物TiC顯微硬度可達HV3200,對抗磨性極其有利。

銅能夠改變鉻、鉬等元素在碳化物和基體組織中的分配,提高基體組織電極電位,從而減少基體與碳化物之間的電極電位差,提高鑄鐵的抗腐蝕磨損性能。

為了脫硫去氣,凈化鐵水,細(xì)化晶粒并改善組織,加入微量稀土元素是十分必要的,一般稀土元素的加入量為0.04%~0.05%。

多元合金化高鉻鑄鐵磨輥等的設(shè)計成分和熔煉成分如表1。

1.2熔煉和鑄造

采用中頻感應(yīng)電爐熔煉,按設(shè)計成分配料,依次加入鉻鐵、鉬鐵、鎳板、電解銅、鈦鐵、釩鐵控制合金含量,熔煉溫度1 550℃,澆注溫度控制在1400℃,將熔煉好的鐵水注入預(yù)先放有少量稀土和復(fù)合變質(zhì)劑的澆包中,然后進行澆注。

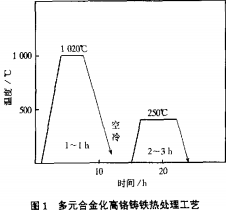

1.3熱處理

采用井式電阻爐熱處理,熱處理工藝如圖1。

2、試驗結(jié)果及分析

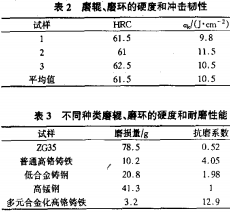

分別在HR1500 -T型洛氏硬度計和JB- 30A型沖擊試驗機上測定多元合金化高鉻鑄鐵磨輥,磨環(huán)的硬度和沖擊韌性,測試結(jié)果見表2,耐磨性試驗在ML - 10磨料磨損試驗機上進行,采用180號標(biāo)準(zhǔn)剛玉砂布為磨料,載荷為2 kg,以高錳鋼作為基準(zhǔn)試樣,并與其它幾種材料的試樣相比較,結(jié)果見表3。

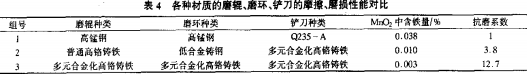

為了考核多元合金化高鉻鑄鐵的使用性能,驗證工藝的穩(wěn)定性和生產(chǎn)技術(shù)水平,在某電化廠的雷蒙磨粉機上進行裝機試驗,其結(jié)果見表4。

通過金相顯微組織分析發(fā)現(xiàn),該多元合金化高鉻鑄鐵的金相組織為馬氏體、碳化物和少量的殘余奧氏體。這種鑄鐵之所以具有優(yōu)良的耐磨性能,是由于主要元素鉻和其它多元元金鉬、銅、釩、鈦、鎳等的綜合作用,其中碳化物以(Cr-Fe)7C3型復(fù)合碳化物呈孤立狀均勻分布于基體中,這種碳化物顯微硬度高達HV1 500~HV1 800,足以成為抵抗磨料的摩擦和沖擊磨損的理想抗磨相,而鑲包這種碳化物的馬氏體組織的顯微硬度也高達HV820~HV960,并具有足夠的堅韌性,在磨料磨損中,既能抵抗磨料的磨損,也能牢固地鑲包抗磨相碳化物,從而大大減小碳化物剝落或碎裂傾向,有效地發(fā)揮碳化物的抗磨作用,二者相輔相從,共同作用。因此,其耐磨性普遍高于高錳鋼12倍以上。

3、結(jié) 論

3、結(jié) 論(1)多元合金化高鉻鑄鐵,硬度達到HRC61~HRC65,沖擊韌性達8N12 Jl/cm2,其耐磨性是普通高鉻鑄鐵的3倍,是高錳鋼的l2倍多。

(2)多元合金化高鉻鑄鐵,其復(fù)合組織為馬氏體、碳化物和殘余奧化體,這種復(fù)合組織具有良好的耐磨性,一定的強度和足夠的沖擊韌性。

(3)該多元合金化高鉻鑄鐵在雷蒙磨粉機上的應(yīng)用,一方面提高了二氧化錳產(chǎn)品的競爭力,另一方面大大減小了維修費用。