研究已證明化學及高溫發酵處理、食用擔子菌接種處理對提高粉碎棉花秸稈的粗蛋白含量及消化率具有明顯效果。秸稈的顆粒化飼喂技術已廣泛應用于現代畜牧養殖,因其有助于提高采食率、采食量,減少飼料的浪費。但單一以秸稈為原料的顆粒飼料適口性差,采食量、消化率及營養價值低,動物難以消化利用,其中反芻動物對秸稈的消化率僅20%~30%。為保證棉花秸稈飼料的營養價值,在秸稈中添加精料和易缺乏的營養成分等,既可改善顆粒飼料的適口性,增大容重,提高反芻動物對秸稈的采食量,又可提高瘤胃微生物對秸稈有機物的降解率,從而增加反芻動物對營養成分的吸收。

研究已證明化學及高溫發酵處理、食用擔子菌接種處理對提高粉碎棉花秸稈的粗蛋白含量及消化率具有明顯效果。秸稈的顆粒化飼喂技術已廣泛應用于現代畜牧養殖,因其有助于提高采食率、采食量,減少飼料的浪費。但單一以秸稈為原料的顆粒飼料適口性差,采食量、消化率及營養價值低,動物難以消化利用,其中反芻動物對秸稈的消化率僅20%~30%。為保證棉花秸稈飼料的營養價值,在秸稈中添加精料和易缺乏的營養成分等,既可改善顆粒飼料的適口性,增大容重,提高反芻動物對秸稈的采食量,又可提高瘤胃微生物對秸稈有機物的降解率,從而增加反芻動物對營養成分的吸收。本實驗以棉花秸稈為主原料,通過添加一些能夠增加顆粒化效果和適口性的輔助原料生產制造顆粒飼料,為棉花秸稈在生產實踐中規模化生產及推廣應用提供科學依據。

1、材料與方法

1.1材料

1.1.1原料棉花秸稈取自于新疆阿克蘇地區庫車縣,供顆粒化飼料用。

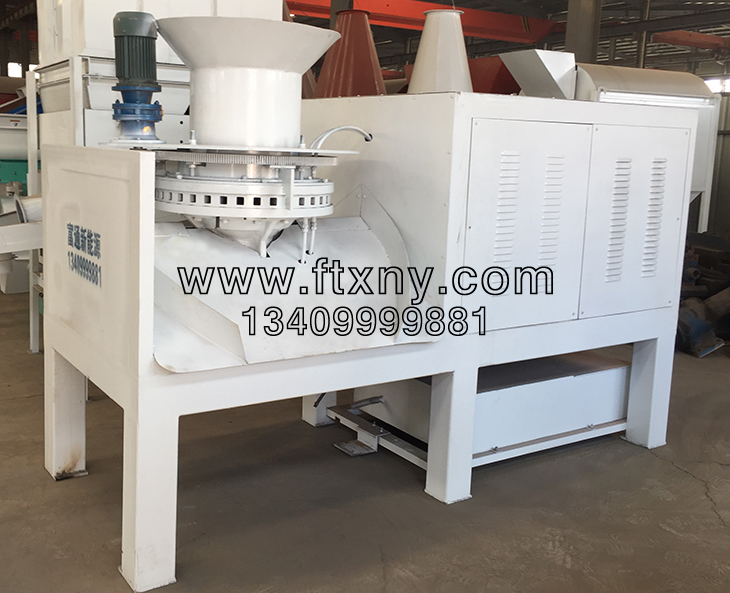

1.1.2儀器西達9F-45B型飼料粉碎機,9HWP-1000型飼料混合機,300型飼料顆粒機,SKLN型逆流式冷卻器。

1.2實驗設計

1.2.1棉花秸稈造粒合理水分含量的確定為了提高棉花秸稈為主原料的顆粒成型率,先在原料中添加10%玉米粉,含水率調整為15%、20%、25%、30%、35%等5個處理,顆粒原料攪拌勻后裝入300型飼料顆粒機并制作棉花秸稈顆粒,觀察其成型率,確定合理含水率范圍。

1.2.2玉米粉添加比例對棉花秸稈顆粒特性的影響為了探討玉米粉添加比例對棉花秸稈造粒效果及穩定性、溫水中溶解速度等的影響,分別添加5%、10%、15%、20%玉米粉并制作秸稈顆粒供分析測定。

1.3測定指標及方法

1.3.1物理特性測定分別測定各種顆粒飼料的成型率、直徑、長度、千粒重、容重,其中成型率用孔徑為3 mm的篩子過篩測定,直徑和長度用游標卡尺測定。

1.3.2營養成分分析粗蛋白(CP)含量采用全自動凱氏定氮儀測定;中性洗滌纖維素(NDF)、酸性洗滌纖維素(ADF)采用范氏(Van Soest)洗滌纖維分析法;鈣(Ca)和總磷(P)含量分別用高錳酸鉀法和鉬酸銨法;消化率用體外消化法;游離棉酚含量用間苯三酚比色法測定。

1.4統計分析

數據采用SPSS 17.0軟件和EXCEL 2003進行統計分析。

2、結果

2.1棉花秸稈造粒合理水分含量的確定

粉碎棉花秸稈與其它輔助料混合原料的水分含量分別調整為15%、20%、25%、30%、35%的造粒,當顆粒原料的水分含量為20%時,顆粒成型率最高,達至0 97.05%。

2.2玉米粉添加比例對棉花秸稈造粒的影響

2.2.1對顆粒成型效果的影響由表1可知,隨著玉米粉添如比例的增加,棉花秸稈顆粒的容重、千粒重逐漸增加,容重達到原料的8~9倍,棉花秸稈制粒后各處理粉化率具有顯著差異(P<0.05),粉化率均<1%。

表1 棉花秸稈顆粒燃料的成型和特性

| 樣品 | 成型率/% | 直徑/cm | 長度/cm | 顆粒容重/g·cm-3 | 干粒度/g | 粉化率/% |

| 棉稈(100%) | 97.05±0.03 | 0.402±0.01 | 1.246±0.02 | 1.19±0.12 | 189.44±034 | 0.15±043 |

| 棉稈(95%) | 98.90±0.48 | 0.404±0.01 | 1.255±0.01 | 1.261±0.32 | 202.83±0.63 | 0.23±0.07 |

| 棉稈(90%) | 99.10±0.10 | 0.389±0.21 | 1.263±0.02 | 1.492±0.43 | 223.86±0.02 | 0.56±0.11 |

| 棉稈(85%) | 98.60±0.31 | 0.396±0.04 | 1.237±0.02 | 1.675±0.65 | 234.67±0.38 | 0.62±0.07 |

| 棉稈(80%) | 99.50±0.87 | 0.391±0.02 | 1.236±0.04 | 1.752±0.34 | 259.17±0.21 | 0.70±0.08 |

表2 秸稈顆粒燃料水溶解速度

| 樣品 | 水溶解速度/min | 消化率/% |

| 棉稈(100%) | 51±0.76 | 43.49±0.31 |

| 棉稈(95%) | 25±1.32 | 47.12±2.25 |

| 棉稈(90%) | 23±0.55 | 50.04±0.21 |

| 棉稈(85%) | 20±1.04 | 52.24±0.16 |

| 棉稈(80%) | 11±0.82 | 55.29±0.08 |

表3 不同比例棉花秸稈顆粒的營養成分

| 樣品 | 水分含量 | 粗蛋白 | NDF | ADF | Ca | P |

| 棉稈(100%) | 5.79±0.33 | 6.95±0.06 | 45.43±0.29 | 61.58±0.89 | 0.65±0.07 | 0.11±0.01 |

| 棉稈(95%) | 6.05±0.04 | 7.06±0.04 | 43.69±0.06 | 58.65±0.99 | 0.62±0.12 | 0.13±0.12 |

| 棉稈(90%) | 6.21±0.05 | 7.18±0.13 | 41.19±0.52 | 53.94±0.41 | 0.59±0.01 | 0.14±0.09 |

| 棉稈(85%) | 6.43±0.08 | 7.31±0.76 | 38.89±1.13 | 52.21±0.61 | 0.57±0.13 | 0.14±0.21 |

| 棉稈(80%) | 6.63±1.23 | 7.40±0.11 | 36.94±0.61 | 51.70±1.03 | 0.53±0.21 | 0.15±0.41 |

游離棉酚含量與原料相比顯著下降,均為50mg/kg以下,脫毒率達60%以上。

3、討論

顆粒化使草料的體積減小,便于儲存運輸,減少損失。造粒用混合原料的含水率是影響成型效果的重要因素之一,含水率過高,顆粒軟易堵模空,含水率過低不易成型。另外,粉碎后的棉花秸稈纖維素含量高、成粒性差,除了控制含水量外,還要添加具有黏合作用的輔助原料,以改善顆粒的成型效果。

本實驗通過進行不同含水量處理對秸稈顆粒成型效果的比較分析、添加不同比例的玉米粉對棉花秸稈造粒效果比較研究及顆粒化對游離棉酚脫毒效果的影響研究,結果顯示,棉花秸稈中添加20%水分時秸稈顆粒成型率最好;制粒過程中出機顆粒的溫度為76~90℃,玉米粉含有的淀粉在高溫條件下進行淀粉糊化作用,提高了顆粒的黏合度,因此隨著玉米粉含量的增加成型率提高,均高于97%以上,顆粒容重達到原料的8~9倍,水溶解率逐漸下降,

利用制作顆粒方法可以增加尿素蛋白含量,進而提高棉花秸稈的消化率。本實驗結果表明,制作顆粒飼料后隨著玉米粉添加比例的增加,棉花秸稈營養成分也有所改善,其中粗蛋白含量由原料的6.95010增加到7.40%;纖維素含量逐漸下降,干物質消化率增加至55.29%。

棉花秸稈中的棉酚對動物的健康養殖帶來不同程度的負面影響,是棉花秸稈在畜牧業生產利用中的限制因素。游離棉酚具有活性醛基和活性羥基的棉酚,其毒性較大,含量超過安全界限,將導致生長遲緩、中毒及死亡。顆粒飼料制作過程中形成摩擦力,顆粒機內溫度可達90℃,有利于棉花秸稈中的游離棉酚揮發,提高脫毒率。制作顆粒后,棉花秸稈中的棉酚含量逐漸下降至50mg/kg以下,脫毒率均在60%以上。

4、小結

1)實驗證明,通過水分調整,本實驗選出最適合的顆粒飼料制作條件,含20%水分時顆粒成型效果最佳,成型率在97%以上。

2)棉花秸稈顆粒隨著玉米粉的增加,顆粒容重和顆粒成型率也隨之提高,水溶解速度加快,但考慮到飼料成本及實用性,玉米粉的添加比例以10%為宜。

3)棉花秸稈制作顆粒后,游離棉酚含量呈下降趨勢,脫毒率均可達60%以上。

(轉載請注明:富通更新能源顆粒機m.ac12313.com)