理化分析

經(jīng)化學(xué)成分分析,斷裂不銹鋼列管成分為ICr18Ni9Ti,所用材料符合技術(shù)要求。其橫向截面的金相組織為單相奧氏體及孿晶組織。高倍下可見(jiàn)鋼中存在較多的TiN類及硫化物類夾雜物。斷口宏觀分析

不銹鋼列管斷裂部位處在列管與管板連接處。宏觀斷口細(xì)致,與管軸線垂直,無(wú)明顯塑性變形,其上有3個(gè)明顯臺(tái)階。在各臺(tái)階面上,靠管內(nèi)側(cè)均有隱約可見(jiàn)、呈半圓形貝紋狀特征的光滑區(qū),表明列管呈典型的多源疲勞斷裂。整個(gè)斷口依其面上的臺(tái)階,也可分為4個(gè)區(qū),裂紋以其各自源產(chǎn)生、擴(kuò)展并相互連接而最后斷裂。疲勞裂紋均起始于列管內(nèi)壁;裂紋擴(kuò)展區(qū)具有典型的放射狀及半圓形貝紋狀線條;最后瞬時(shí)斷裂區(qū)隱約可見(jiàn)人字紋或放射狀線條特征。斷口局部表面有明顯擦傷痕跡,此系為兩匹配斷口相互摩擦所致。管內(nèi)壁上有肉眼可見(jiàn)的表面?zhèn)邸?br /> 斷口的掃描電鏡分析

不銹鋼列管斷口的掃描電鏡分析表明:疲勞裂紋均起源于列管內(nèi)壁,其上存在明顯的周向表面?zhèn)郏⒂写怪庇诠軆?nèi)壁表面的微裂紋。該裂紋從管內(nèi)壁表面向外擴(kuò)展,裂紋頭部有分叉,可見(jiàn)列管內(nèi)壁表面局部已有碎裂。疲勞裂紋慢速擴(kuò)展區(qū)由于匹配斷口的相互摩擦,雖己嚴(yán)重磨合,斷口疲勞特征不甚明顯,但在其后期的斷口仍具有明顯的疲勞輝紋花樣(圖2),這是材料疲勞斷裂的典型特征。列管內(nèi)壁表面?zhèn)鄯治?br /> 利用掃描電鏡觀察不銹鋼列管內(nèi)壁表面,可見(jiàn)內(nèi)壁表面有明顯的呈周向分布的表面?zhèn)奂把貍坶_(kāi)裂的裂紋,這是在對(duì)與管板連接處的列管內(nèi)側(cè)進(jìn)行脹管時(shí),由于工藝不當(dāng)、脹管過(guò)深所造成不應(yīng)有的表面損傷。勢(shì)必使該處在工作中產(chǎn)生較大的應(yīng)力集中,成為疲勞裂紋萌生的策源地。同時(shí),在列管內(nèi)壁局部表面也發(fā)現(xiàn)有沿晶腐蝕特征。

分析與討論

該酒槽烘干機(jī)其整體管束系由眾多不銹鋼列管與管板連接而成,在制造中對(duì)其外側(cè)連接處進(jìn)行焊接,管內(nèi)側(cè)采用脹管機(jī)進(jìn)行脹管,以使連接處的列管與管板為緊配合。在工作中,通過(guò)轉(zhuǎn)動(dòng)管板與不銹鋼列管,管內(nèi)并通以壓力為0.6Mpa、溫度為250℃的水蒸汽,以轉(zhuǎn)速為10r/min對(duì)從螺旋輸送機(jī)輸送的含水67%的濕酒糟料施以攪動(dòng)、并進(jìn)行干燥。由于管外不斷受到濕酒糟料的沖擊,且列管較長(zhǎng),加之列管本身自重,故在列管與管板連接處承受著較大交變彎曲載荷。列管內(nèi)壁表面上存在著因脹管不當(dāng)所造成的表面?zhèn)奂拔⒘鸭y,更加劇了該處的應(yīng)力集中,從而在列管內(nèi)壁表面多處產(chǎn)生疲勞裂紋源。在交變應(yīng)力作用下,疲勞裂紋的進(jìn)一步擴(kuò)展,穿透列管,將引起高溫蒸氣泄漏。各疲勞裂紋的擴(kuò)展并相互連接,當(dāng)裂紋尺寸達(dá)到臨界值時(shí),裂紋將快速擴(kuò)展,最終導(dǎo)致列管發(fā)生瞬時(shí)斷裂。

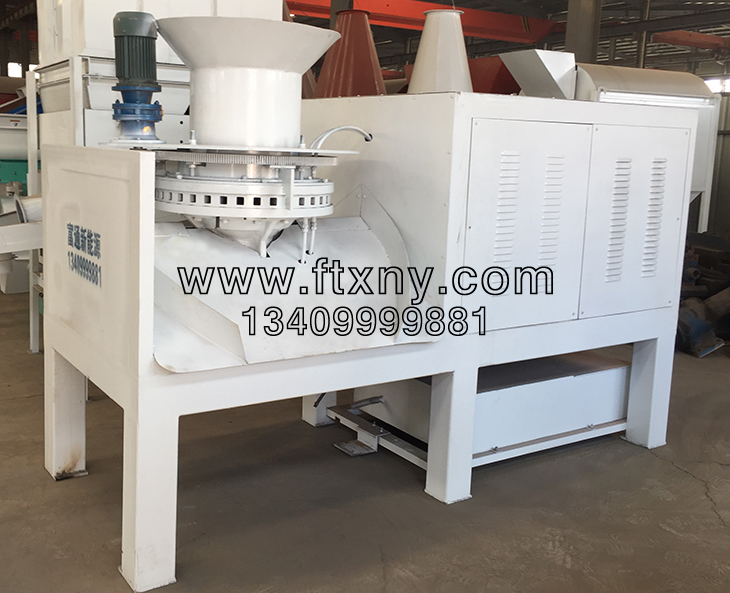

相關(guān)烘干機(jī)產(chǎn)品:

1、滾筒烘干機(jī)

2、氣流式烘干機(jī)