[關鍵詞]動模直輥:平模;壓輥;傳動機構;潤滑系統;

0、引言

平模顆粒機主要適用于粗纖維造粒,在利用農作物秸稈制作生物質成型顆粒燃料和畜禽顆粒飼料以及有機肥、復混肥造粒等領域具有非常廣泛的應用。目前,國外顆粒設備制造已經比較規范,如德國SALMATEC公司的MAXIMA顆粒機,奧地利ANDRITZ公司的Feed&Biofuel系列顆粒機,都已實現了模塊化設計、自動化控制,可以適應多種原料,生產率高達30 t/h,壓輥可以快速、簡單、準確地滾動調整,但成本較高,同等生產能力的設備是國內的5~10倍。磨輥式成型機分為環模和平模成型機,國內發展成熟的成型機產品主要是環模顆粒機,如國內知名品牌的系列環模顆粒機,國內平模顆粒機產量普遍偏低,一般不超過0.5t/h,且壓力小,壓輥和平模磨損較快,配件拆裝繁瑣,維護成本高,適合農村居民小規模應用。目前國內平模顆粒機發展趨勢是大產量、低能耗、提高顆粒料外觀質量、提高壓輥和平模使用壽命。

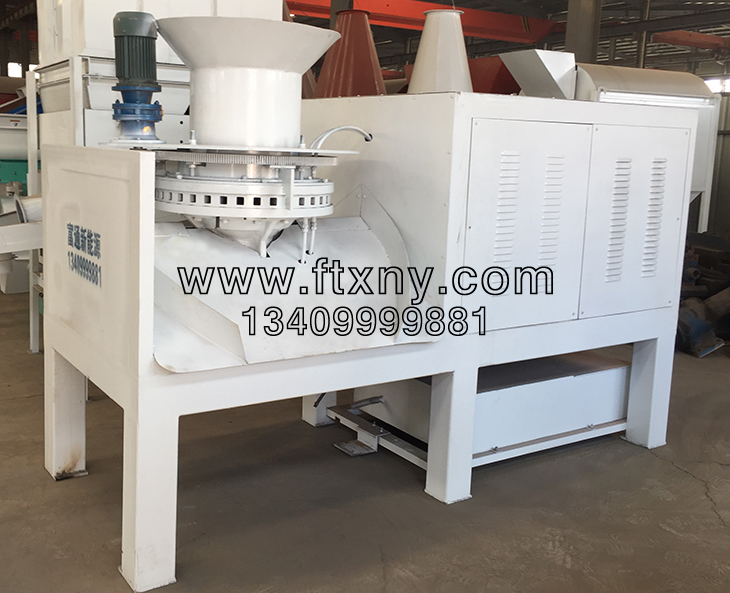

SKJ500型顆粒機是在研究國內外平模顆粒機基礎上,結合國內平模顆粒機缺點和發展趨勢進行研發設計的,屬于動模直輥式平模顆粒機,該機生產率高、高效節能、壓輥和平模使用壽命長,對原料水分適應性強,原料含水率可在15%~25%之間,適合中小型飼料加工廠、養殖場及有機肥廠使用。

1、結構及工作原理

1、結構及工作原理結構:SKJ500型平模顆粒機主要由制粒機構、傳動機構和潤滑系統等組成。

制粒機構主要由壓輥、平模、切刀、出料盤、鎖緊螺母、壓蓋、大螺母等組成。其中鎖緊螺母、壓蓋和大螺母用來調整平模和壓輥之間的間隙。傳動機構主要由電機、聯軸器、小錐齒輪、大錐齒輪、軸套、主軸、固定底座等組成。潤滑系統主要由電泵、減速箱箱體等組成。

工作原理:SKJ500型顆粒機的壓輥位置固定,壓輥隨輥軸自轉;平模隨軸套轉動。在摩擦力的作用下,壓輥自轉。在平模和壓輥的強烈擠壓作用下,物料被逐漸壓實,被擠入平模模孔中,并在模孔中不斷受到后擠人物料的壓力,進而穿出模孔,擠出成型。被擠出模孔的成型物料由切刀切割成一定長度的顆粒,最后從出料盤甩出。

更換不同孔徑的平模,可壓制不同直徑的成型物料。針對不同物料,可以通過調節壓輥與平模之間的間隙,從而調整擠壓力的大小。平模顆粒機無需配備加熱裝置,靠工作過程中擠壓、摩擦產生的熱能使物料溫度升高,軟化,進而形成符合要求的成型物料。SKJ500平模顆粒機設計生產顆粒長度20~60mm,顆粒直徑φ2~φ10,生產率1.5~2t/h,配套動力37 kW,整機質量1.6t。

實驗發現,當原料含水率為16%,出料顆粒φ6 mm,長50 mm時,該機與同類型代表性產品比較SKJ3-350A型平模顆粒機、SKJ420型平模顆粒機),其噸料電耗分別是55 kW·h/t、62kW·h/t .65kW - h/t,明顯提高了能量轉化和利用效率,具有節能高效的優點。

2、關鍵零部件的設計

平模顆粒機的關鍵零部件有平模、壓輥、傳動機構以及潤滑系統。

平模直徑500 mm,厚度25mm。常見的模孔主要有直形孔、階梯形孔、外錐形孔和內錐形孔等,SKJ500型平模顆粒機選用直形孔結構。

模孔壓縮比是指模孔的有效長度和模孔的最小直徑的比值,它是反映顆粒擠壓強度的一個指標。壓縮比越大,擠出的顆粒越結實。該機型設計的顆粒直徑為5mm,選用壓縮比為5。

平模開孔率是指平模模孔總面積和平模有效總面積的比值,在考慮平模有足夠強度的條件下,盡量提高開孔率,平模表面上的開孔率為20%~30%,一般按等邊三角形布孔。

在設計時,將平模設計成對稱結構,一面磨損,反裝后另一面也可以工作,可有效降低平模的維護成本。

作為顆粒機的核心原件,市場上銷售的平模,最常見的問題就是破裂、顆粒產量低、出粉率高、壽命短。國內常用材料多為普通碳鋼與合金鋼,普通碳鋼質量較差,合金鋼中以40Cr較為常見。但是,40Cr作為優質合金鋼,無論從機械性能還是熱處理后的硬度層上,都無法保證平模在高溫擠壓的過程中的耐磨度,因此,本機的平模材料選用42CrMo超高強度鋼,該材料強度和韌性都很好,熱處理后硬度層深度可以達到2mm.硬度為HRC54~HRC56,具有良好的耐磨性和耐腐蝕性。該平模盤生產木屑顆粒時,單面使用壽命介于500~600h之間,生產動物飼料時,單面使用壽命可以達到700h,比一般材料平模使用壽命提高一倍。極大地提高了生產效率,同時降低了使用和維護成本。

2.2壓輥的總體設計

壓輥是主要易損件,其壽命長短直接影響到顆粒物料的質量和生產成本,因此,合理設計并提高壓輥的使用壽命有重要意義。

顆粒機在造粒過程中,要求壓輥與平模之間保持一定的間隙,一方面使物料進入模孔,一方面避免壓輥與平模直接接觸。該間隙隨物料類型不同而變化,一般在0.15mm左右。本設計選擇直輥壓輥,材料為20CrMnTi,表面滲碳,硬度HRC52~HRC54;輥軸材料40Cr,調質處理,表面硬度為HB320。目前市場上常用壓輥材料是20Cr,還有27SiMn或Cr12MoV等。與以上材料相比,20CrMnTi滲透性好,經滲碳淬火后具有硬而耐磨的表面與堅韌的心部,具有較高的沖擊韌性,可承受中或重載荷及沖擊摩擦,可提高壓輥使用壽命一倍以上。

為使機器產能達到設計要求,通過理論計算確定壓輥直徑為210mm,壓輥數量為4個。平模旋轉一周,物料受到4次擠壓作用,提高了對物料的擠壓力,同時增加成品壓實度和生產效率。

2.3傳動機構的設計

SKJ500平模顆粒機是動模式造粒,平模轉動。壓輥位置不變,只圍繞輥軸自轉。

動力通過電機和聯軸器傳遞給錐齒輪換向減速器,減速后的動力傳遞給套在主軸外面的軸套,軸套帶動平模轉動。主軸不轉,主軸一端通過固定底座固定,另一端和輥軸連接,從而實現壓輥的位置固定,壓輥只隨輥軸白轉。

傳動機構中,電機選用西門子37 kW的6級電機,轉速982r/min,錐齒輪減速比6.5,軸套轉速140r/min。

2.4潤滑系統的設計

SKJ500平模顆粒機各轉動部件和軸承處都加注了潤滑油或潤滑脂,并安裝油嘴。此外,錐齒輪減速箱安裝了一套齒輪油體外循環裝置,在電泵的作用下,齒輪油被從減速箱底部抽出,經過電泵循環后回流進入減速箱,回流的齒輪油被噴射在大錐齒輪工作端面上。

通過減速箱齒輪油的體外循環,一方面可降低齒輪油溫升,另一方面提高了傳動錐齒輪的潤滑效果。

3、SKJ500平模顆粒機的三維建模和裝配

利用SolidWorks軟件創建顆粒機各零部件模型,并裝配成整機。利用軟件模塊檢驗各零部件的尺寸、強度等設計參數,并進行運動算例以檢驗整機裝配情況。根據得到的參數,修改完善相對應零部件的設計參數。

4、結論

平模顆粒機非常適用于粗纖維、大壓力的干法造粒,對物料水分要求不高。

(1)SKJ500型平模顆粒機采用動模式擠壓造粒原理并選用西門子電機,與市場上代表性平模顆粒機相比,降低了噸料電耗,提高了生產效率;

(2)壓輥和平模是易損件,二者材料和熱處理工藝的合理選擇及平模兩個端面的對稱設計,有效提高了壓輥和平模的使用壽命。

(3)減速箱潤滑油體外循環的設計,既減少了潤滑油使用量,提高了潤滑效果,還有效降低了潤滑油溫升。

(4)利用SolidWorks軟件進行輔助設計,建立三維模型并裝配整機進行分析,降低了設計成本,提高了設計的可靠性。

轉載請注明:富通新能源環模顆粒機m.ac12313.com