關鍵詞:致密成型;生物質燃料塊;成型方式;成型標準

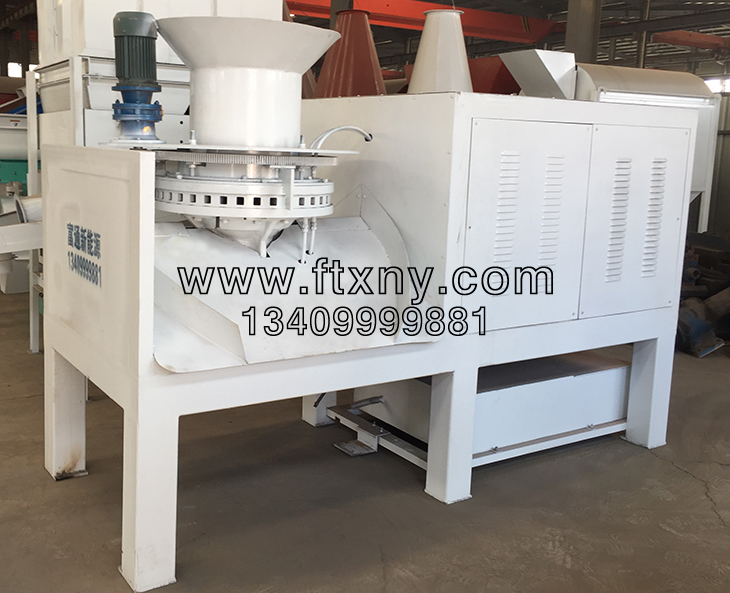

哥本哈根國際氣候會議提出“減少碳足跡”的倡議,世界各國都力圖減少溫室氣體的排放。面對石油、天然氣和煤炭化石能源資源日益枯竭、環境污染日益嚴重以及全球氣候變暖的狀況,世界各國都致力于研究開發新的能源來替代或減緩不可再生能源的消耗。生物質能是僅次子石油、天然氣和煤炭居世界能源消費總量第4位的能源,在整個能源系統中占有重要地位,由于其具有資源儲量大、低碳環保和可再生性等優點,被認為是能源開發的熱門領域,富通新能源生產銷售的秸稈顆粒機、木屑顆粒機壓制的生物質顆粒燃料如下所示:

1、生物質致密成型的意義

1、生物質致密成型的意義在開發利用生物質資源時,首先遇到的問題是生物質原料產地分散、自然狀態松散、容積密度小,貯存和運輸過程中占用很大的空間,使儲運成本增加,制約了生物質原料商品化和產業化的發展。生物質致密成型顆粒燃料技術生產過程簡單、成本較低,所以更容易實現大規模產業化,是生物質能源轉化的優先選擇技術途徑之一。生物質致密成型使用最多的原料是農林廢棄物,主要包括農作物秸稈和林業“三剩物”(采伐剩余物、造材剩余物和加工剩余物),我國每年有7億t左右的農作物秸稈,林業“三剩物”的總量在8~10億t。經致密成型加工后的生物質固體成型顆粒燃料,其粒度均勻、單位密度和強度增加,便于運輸和貯存,且燃燒性能明顯改善,對生物質原料成為商品真正進入流通領域有重要意義。

2、國家相關產業政策和標準

根據我國出臺的《農業生物質能產業發展規劃(2007-2015)》,到2010年,結合解決農村基本能源需要和改變農村用能方式,全國將建成約500個秸稈致密成型顆粒燃料應用示范點,秸稈致密成型顆粒燃料年利用量達100萬t左右,到2015年,秸稈致密成型顆粒燃料年利用量將達到2 000萬t左右。近期國家發改委又出臺了種植能源林30元·hm-2,生產生物質成型顆粒燃料150元·t-1的補貼政策。

我國生物質固體成型顆粒燃料標準:國家標準GB/T 21923-2008《固體生物質燃料檢驗通則》,由國家質量監督檢驗檢疫總局和國家標準化管理委員會于2008年5月26日發布,2008年11月1日實施,該標準為首次制定。農業部正在制定7項農業行業標準,包括:(1)生物質固體成型顆粒燃料技術條件(報批稿);(2)生物質固體成型顆粒燃料采樣方法(報批稿);(3)生物質固體成型顆粒燃料樣品制備方法(報批稿);(4)生物質固體成型顆粒燃料試驗方法(報批稿);(5)生物質固體成型顆粒燃料成型設備技術條件(報批稿);(6)生物質固體成型顆粒燃料成型設備試驗方法(報批稿);(7)生物質固體成型顆粒燃料術語(送審稿)。

3、生物質致密成型技術研究現狀

關于生物質成型顆粒燃料技術的研究,國內外學者從不同側面進行了大量的試驗,其中美國和日本研究最早,之后西歐許多國家也開始重視壓縮成型技術及燃燒技術的研究,各國先后有了各類成型機及配套的燃燒設備,并已形成了產業化,在加熱、供暖、干燥和發電等領域已普遍推廣應用。除日本之外亞洲其他國家的研究起步較晚,多數國家未形成規模或規模較小。我國生物質成型顆粒燃料技術的研究主要集中在高校、科研院所和一些大型企業,在引進國外技術的基礎上,經過消化吸收,形成了自己的成型顆粒燃料技術,正在推廣應用,向著產業化方向發展,

國內研究較早的是西北農林科技大學郭康權教授,將植物秸稈粉碎以后,在錐形模具中熱壓成型,開發育苗容器等產品。通過試驗得出:原料在模具中流動和充填的均勻程度因模具的錐度、壓縮力、加熱溫度、原料粒度和含水率的不同而變化;在工具顯微鏡下放大20倍,對成型塊二向平均徑進行觀察測量,發現粒子在垂直于壓縮力方向延展,面積增大,相互交叉嚙合,而在平行方向上,粒子變薄,相互靠近貼合。

1999年河南農業大學張百良教授研制了液壓往復活塞雙向擠壓加熱成型的棒狀燃料成型機,其主要用于農作物秸稈的成型,當加熱溫度達70~110℃時,秸稈中的木質素軟化產生粘接作用,當溫度達到160℃時木質素熔融,此時加壓使纖維素緊密粘接而成型,該機生產棒狀燃料60~80 kg.h-1,燃料棒的密度為0.7~0.9g.cm3。對棉稈進行了熱壓成型試驗研究得出:溫度、含水率過高在壓縮過程中易產生高壓蒸汽,出現“放氣”或“放炮”現象,中斷成型;反之,則需要較高的成型壓強,增加生物質成型過程中的能量消耗;含木質素較高的生物質,成型套錐角或錐長可適當減小;含木質素較低的生物質,成型套錐角或錐長可適當增大。

2005年北京林業大學俞國勝教授主持的《生物質成型顆粒燃料高壓致密成型技術引進》項目,對生物質常溫高壓致密成型方式進行了研究。項目組回彩娟和李美華碩士對成型過程中的主要因素:壓力、原料含水率、原料種類等進行了研究分析,回歸出壓塊密度與壓力的函數關系式,找出了成型的最佳壓力和含水率范圍,并驗證了壓塊的燃燒性能。選用體視顯微鏡對成型塊進行觀察,發現粘結機理主要是粒子間的機械鑲嵌。俞國勝教授在研究生物質常溫成型機理的基礎上,研制、開發了一種液力雙向擠壓的生物質成型顆粒燃料常溫成型機。該機的裝機功率為22kW,加工能力為500~600kg·h-1,實際成型能耗不大于40kWh·t-1。生物質成型塊的密度可通過調節成型設備液壓系統的壓力來調整,既能滿足加工畜牧業養殖所需的粗飼料要求,又可滿足生物質成型顆粒燃料加工的要求,最大密度可達到1.2g.cm3。目前已投入到生產實踐當中。

1998年開發了內壓環模式顆粒成型機;中國林業科學研究院林產化學工業研究所,于1998年研制成功了生物質顆粒燃料成型機,該機由旋風干燥裝置、木質素加熱軟化裝置和顆粒成型裝置三大部分組成,總裝機功率29 kW,其中旋風干燥5 kW、加熱軟化7 kW、顆粒擠壓成型17 kW;原中南林學院從2002年起,在引進瑞典技術的基礎上,開發了生物質顆粒燃料成型機;河南省科學院能源研究所,研制了一種在常溫下生產顆粒燃料的環模式成型機,該機由一臺17kW的主電機驅動環模和壓輥實現顆粒成型的擠壓,一臺1.5kW的變頻電機驅動螺旋供料裝置為擠壓裝置,通過調整供電的頻率可實現原料供應量的調整;清華大學清潔能源研究與教育中心,通過對具有纖維結構生物質材料的研究和分析,研制出了一種常溫成型顆粒燃料生產設備,原料在自然干燥含水率狀態下被粉碎成細小顆粒或纖維狀,然后放入機器中便可制成顆粒狀燃料,能耗低于國外同類設備的能耗,顆粒成型顆粒燃料產品的強度大于國外同類產品;在生物質塊狀燃料常溫成型方面,首鋼研制了一種機械活塞沖壓式生物質塊狀燃料成型機,原料成型靠活塞的往復運動實現,其進料、壓縮和出料過程都是間歇式的,即活塞每工作1次可以形成1個壓縮塊,在壓縮管內,前一塊與后一塊擠在一起,但有邊界,當壓縮塊燃料從成型機的出口處被擠出時,在自重的作用下能自動分離。

總體來看,目前我國的生物質成型顆粒燃料設備的技術原理比較先進,成本低廉,運行能力不高;管理不規范,缺乏支持政策;在全國范圍內,還處于研究示范試點階段,規模化和市場化較差,推廣速度緩慢。

4、存在的問題

按成型機構的不同來區分,生物質燃料成型機械有螺旋擠壓式、活塞沖壓式(包括機械式、液壓式)和輥模碾壓式(包括環模式和平模式);按成型過程是否對原料加熱,又分為常溫成型和加熱成型;按壓縮成型時成型模腔是否密閉分為開模成型和閉模成型。目前在生物質致密成型技術中,對加熱成型的研究占據著主要地位。但加熱成型技術和常溫成型技術都存在一些問題。

4.1加熱成型技術

加熱成型即在成型過程中對原料進行加熱的成型方式,其工藝流程一般為:原料→預處理(粉碎)→干燥→加熱、成型→冷卻包裝。該成型方式有3個特點。

4.1.1對原料含水率要求嚴格 由于絕干的生物質傳熱性差,水分是生物質原料中最好的傳熱介質,所以理論上講熱壓成型中生物質原料的含水率越高傳熱越好,木質素和半纖維素軟化程度越高,越容易成型。然而,含水率過高在壓縮過程中易產生高壓蒸汽,會出現“放氣”或“放炮”現象,中斷成型過程。試驗證明加熱成型過程原料含水率控制在8%~12%,成型效果最好。而通常生物質原料處理前的含水率都高于8%~12%,所以在成型前需要對原料進行干燥處理。

4.1.2成型部件易損耗 由于成型過程是在200℃以上的溫度完成的,所以成型部件極易磨損,維修周期在200 h左右。

4.1.3對原料種類適應性差 對調定加熱溫度的成型設備,由于不同原料木質素和半纖維素含量不同,所以在一定加熱溫度下,不同種類原料的軟化程度不同,所需成型壓力也不一樣,導致成型效果有差異。加熱溫度低,不易成型;加熱過度,還會造成成型產品表面炭化燒焦及生物質的熱能損耗。同時加熱器和干燥設備均有一定能耗。

4.2常溫成型技術

常溫成型技術的工藝流程一般為:原料→預處理(削片或粉碎)→成型→包裝。比加熱成型技術減少了原料烘干、成型時加熱和降溫等3道工序,可節約能耗44%~67%。

該成型方式的特點:原料最大含水率可達22%左右,物料成型過程中不會發生“放氣”或“放炮”現象;由于成型過程不加熱,所以減輕了由加熱引起的機械設備磨損;常溫高壓致密成型不破壞原料的分子結構,無化學反應和加熱裂解分化的作用,因此成型顆粒燃料可以保持原物料的熱值,幾乎沒有熱量的損耗;由于原料沒有加熱軟化,所以成型所需壓力較加熱成型大;塊狀燃料常溫成型技術中開模成型相對于閉模成型省去了卸料工序,使得工藝更加簡化。

為促進我國生物質成型顆粒燃料產業的發展,政府需制定更加完善的生物質成型顆粒燃料產業政策和標準。常溫成型技術較加熱成型技術具有更好的經濟性,有利于生物質成型技術的商業化推廣,通過對生物質常溫成型機理的深入研究,研制出更加高效節能且自動化程度高的常溫成型設備,是相關領域專家學者的努力方向。

轉載請注明:富通新能源生物質顆粒機m.ac12313.com